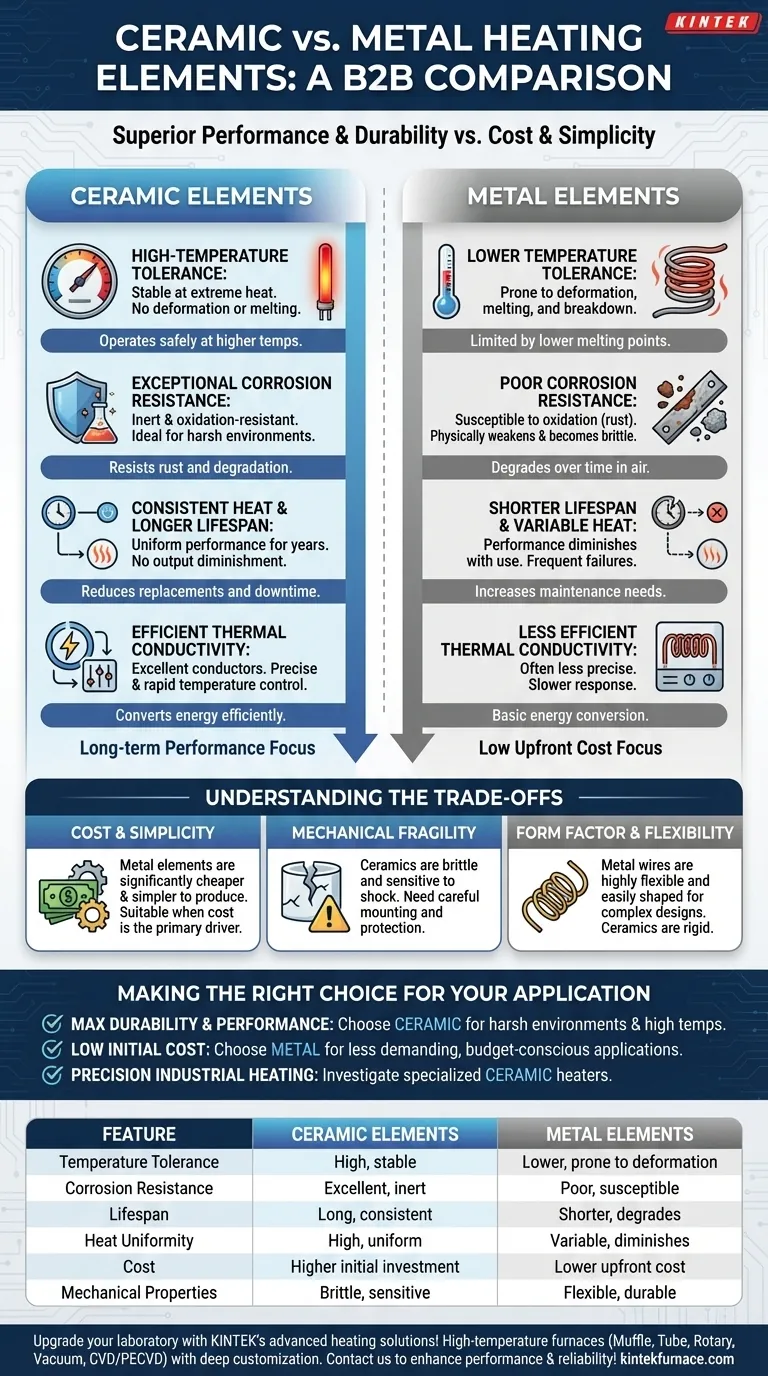

En una comparación directa, los elementos calefactores cerámicos superan consistentemente a sus contrapartes metálicas en casi todos los parámetros clave. Las cerámicas toleran temperaturas significativamente más altas, resisten la corrosión y la oxidación, mantienen su integridad estructural por más tiempo y proporcionan un calor más uniforme y estable durante su prolongada vida útil.

Mientras que los elementos calefactores metálicos son susceptibles a la degradación por el calor y la oxidación, los elementos cerámicos están diseñados para la longevidad y la resiliencia. La elección depende de si su prioridad es el rendimiento y la fiabilidad a largo plazo o la minimización del costo inicial.

Las diferencias fundamentales: durabilidad y rendimiento

Las ventajas fundamentales de los calentadores cerámicos provienen de sus propiedades materiales. A diferencia de los metales, que son propensos a fallas graduales, las cerámicas avanzadas están diseñadas para la estabilidad en condiciones extremas.

Tolerancia superior a altas temperaturas

Los elementos cerámicos poseen puntos de fusión mucho más altos que los elementos calefactores metálicos tradicionales. Esto les permite operar a temperaturas más elevadas sin deformarse, fundirse o romperse.

Esta estabilidad inherente significa que pueden generar más calor de forma segura y fiable.

Excepcional resistencia a la corrosión

Los elementos metálicos, cuando se calientan y enfrían repetidamente en presencia de aire, inevitablemente se oxidan. Este proceso, similar al óxido, debilita físicamente el metal, haciéndolo quebradizo y eventualmente causando su falla.

Los materiales cerámicos son inertes y altamente resistentes a la oxidación y la corrosión química. Esto los hace ideales para su uso en entornos industriales hostiles y asegura que no se degraden con el tiempo.

Calor consistente y mayor vida útil

Debido a que no se oxidan ni se debilitan, los elementos calefactores cerámicos proporcionan un rendimiento de calentamiento consistente y uniforme durante muchos años. Su producción no disminuye con el uso.

Esta resistencia a la fatiga térmica y la degradación se traduce directamente en una vida útil significativamente más larga, reduciendo la frecuencia de reemplazos y el tiempo de inactividad asociado.

Eficiente conductividad térmica

Los materiales cerámicos avanzados son excelentes conductores térmicos, convirtiendo eficientemente la energía eléctrica en calor utilizable. Esta propiedad permite un control preciso y rápido de la temperatura en una amplia gama de aplicaciones, desde hornos industriales hasta fabricación de alta tecnología.

Comprendiendo las compensaciones

Si bien la cerámica ofrece un rendimiento superior, los elementos metálicos siguen siendo comunes por razones específicas. Comprender las compensaciones es crucial para tomar una decisión técnica acertada.

El factor costo y simplicidad

Los calentadores de alambre de resistencia tradicionales (típicamente una aleación de níquel-cromo) suelen ser significativamente más baratos y sencillos de producir. Para muchos electrodomésticos de consumo donde el bajo costo es el principal impulsor y el rendimiento a largo plazo es secundario, un elemento metálico es suficiente.

Fragilidad mecánica

Las cerámicas son más duras pero también más frágiles que los metales dúctiles. Pueden ser más susceptibles a agrietarse o romperse por un choque mecánico o impacto severo. En aplicaciones con alta vibración o riesgo de impacto físico, el montaje y la protección del calentador son críticos.

Factor de forma y flexibilidad

Los cables calefactores metálicos ofrecen una flexibilidad excepcional. Se pueden enrollar, moldear e integrar fácilmente en diseños complejos o compactos, como en tostadoras o secadores de pelo de mano. Los calentadores cerámicos suelen fabricarse en formas más rígidas como varillas, tubos o placas.

Tomando la decisión correcta para su aplicación

Su decisión final debe guiarse por las demandas operativas específicas y los objetivos de su proyecto.

- Si su enfoque principal es la máxima durabilidad y rendimiento en entornos hostiles: Un elemento cerámico es la elección clara por su resistencia superior a altas temperaturas y corrosión.

- Si su enfoque principal es el bajo costo inicial para una aplicación menos exigente: Un elemento metálico tradicional sigue siendo una opción viable y económica, aceptando la vida útil más corta como una compensación.

- Si su enfoque principal es la calefacción industrial de precisión: Debe investigar tipos específicos de calentadores cerámicos (por ejemplo, carburo de silicio) diseñados para tareas especializadas como la fabricación de semiconductores o vidrio.

En última instancia, seleccionar el elemento calefactor adecuado consiste en alinear las propiedades inherentes del material con sus requisitos de rendimiento a largo plazo.

Tabla resumen:

| Característica | Elementos calefactores cerámicos | Elementos calefactores metálicos |

|---|---|---|

| Tolerancia a la temperatura | Alta, estable a temperaturas extremas | Más baja, propensa a la deformación |

| Resistencia a la corrosión | Excelente, inerte y resistente a la oxidación | Pobre, susceptible a la oxidación |

| Vida útil | Larga, rendimiento consistente durante años | Más corta, se degrada con el uso |

| Uniformidad del calor | Alta, estable y uniforme | Variable, puede disminuir con el tiempo |

| Costo | Mayor inversión inicial | Menor costo inicial |

| Propiedades mecánicas | Frágil, sensible a los golpes | Flexible, duradero contra impactos |

¡Actualice su laboratorio con las soluciones de calefacción avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. Contáctenos hoy para mejorar su rendimiento y fiabilidad de calefacción.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuál es el rango de temperatura para los elementos calefactores de MoSi2? Maximice la vida útil en aplicaciones de alta temperatura

- ¿Cómo se pueden personalizar los elementos calefactores de alta temperatura para diferentes aplicaciones? Adapte los elementos para obtener el máximo rendimiento

- ¿Cuáles son las principales aplicaciones de los elementos calefactores de MoSi₂ en la investigación? Logre un control de alta temperatura fiable para la síntesis de materiales

- ¿Qué papel desempeñan los elementos calefactores de MoSi2 en experimentos a 1500 °C? Clave para la Estabilidad y la Precisión

- ¿Cuál es el rango de temperatura en el que los elementos calefactores de MoSi2 no deben usarse durante largos períodos? Evite 400-700°C para prevenir fallos