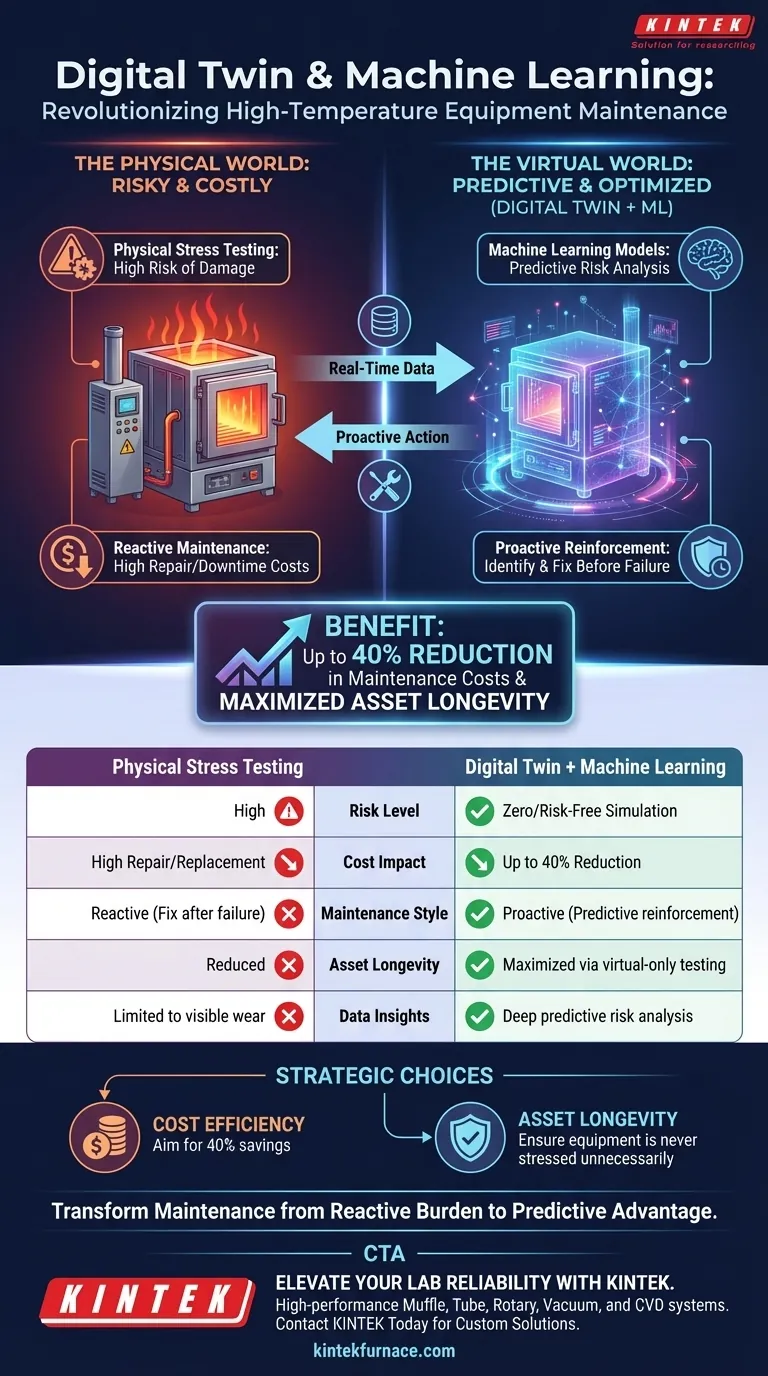

La tecnología de Gemelo Digital revoluciona las estrategias de mantenimiento al construir un espejo virtual de activos complejos para simular de forma segura escenarios operativos extremos. Cuando se combina con el aprendizaje automático, este sistema predice puntos de fallo y permite a los equipos reforzar componentes vulnerables de forma proactiva, garantizando la fiabilidad sin someter el equipo físico a pruebas de estrés peligrosas.

Al trasladar las pruebas de estrés del mundo físico a un entorno virtual de alta fidelidad, las organizaciones pueden identificar riesgos de forma temprana y reducir los costes generales de mantenimiento hasta en un 40%.

La Mecánica de la Simulación Virtual

Creación de un Entorno de Pruebas sin Riesgos

El principal desafío con los equipos de alta temperatura, como los hornos industriales, es el peligro asociado a las pruebas de estrés. La tecnología de Gemelo Digital resuelve esto creando una réplica virtual del activo físico.

Simulación de Escenarios Extremos

Este entorno digital permite a los ingenieros ejecutar simulaciones de diversas condiciones operativas extremas. Dado que las pruebas se realizan virtualmente, el sistema puede someterse a rigurosas pruebas de estrés sin riesgo de dañar el hardware físico real.

El Papel del Aprendizaje Automático

Análisis Predictivo de Riesgos

Dentro de la réplica virtual, los modelos de aprendizaje automático analizan los datos de rendimiento para realizar predicciones de riesgos. Estos algoritmos identifican posibles puntos de fallo que podrían pasarse por alto durante las inspecciones físicas estándar.

Refuerzo Proactivo de Componentes

Una vez que el modelo de aprendizaje automático identifica un componente vulnerable, los equipos de mantenimiento pueden tomar medidas inmediatas. Esto permite el refuerzo proactivo de piezas antes de que fallen en el mundo real, evitando costosos tiempos de inactividad no planificados.

Comprensión del Valor Estratégico

Reducciones Significativas de Costes

La implementación de este enfoque basado en la simulación tiene un impacto medible en los resultados. Al optimizar los programas de mantenimiento y prevenir fallos, las organizaciones pueden reducir los costes de mantenimiento en un 40%.

Preservación de Activos

Las pruebas de estrés tradicionales a menudo degradan el equipo que se supone que deben proteger. Los Gemelos Digitales eliminan esta paradoja, asegurando que el activo físico permanezca intacto y operativo mientras el modelo virtual absorbe el estrés de las pruebas.

Tomando la Decisión Correcta para su Objetivo

Para maximizar los beneficios de la tecnología de Gemelo Digital y el aprendizaje automático, alinee su estrategia con sus necesidades operativas específicas.

- Si su principal objetivo es la eficiencia de costes: Aproveche las predicciones del aprendizaje automático para optimizar los programas de mantenimiento, con el objetivo de una posible reducción del 40% en los gastos de mantenimiento.

- Si su principal objetivo es la longevidad de los activos: Utilice la réplica virtual para todas las pruebas de estrés para garantizar que el equipo físico nunca se exponga a escenarios dañinos innecesarios.

Adoptar una estrategia de simulación virtual transforma el mantenimiento de una carga reactiva a una ventaja predictiva.

Tabla Resumen:

| Característica | Pruebas de Estrés Físico | Gemelo Digital + Aprendizaje Automático |

|---|---|---|

| Nivel de Riesgo | Alto (Potencial de daño) | Cero (Simulación sin riesgos) |

| Impacto en Costes | Altos costes de reparación/reemplazo | Reducción de hasta el 40% en costes de mantenimiento |

| Estilo de Mantenimiento | Reactivo (Reparar después del fallo) | Proactivo (Refuerzo predictivo) |

| Longevidad del Activo | Reducida debido al estrés de las pruebas | Maximizada mediante pruebas solo virtuales |

| Información de Datos | Limitada al desgaste visible | Análisis profundo de riesgos predictivos |

Mejore la Fiabilidad de su Laboratorio con KINTEK

No permita que el tiempo de inactividad no planificado frene su progreso. KINTEK combina fabricación de clase mundial con los últimos conocimientos tecnológicos para ofrecer sistemas de alto rendimiento de Mufas, Tubos, Rotatorios, Vacío y CVD. Ya sea que necesite hornos de alta temperatura estándar de laboratorio o soluciones totalmente personalizadas adaptadas a sus necesidades de investigación únicas, nuestro equipo experto de I+D está aquí para apoyarle.

¿Listo para optimizar sus procesos térmicos? Contacte con KINTEK Hoy para Discutir su Solución Personalizada

Guía Visual

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo garantiza un controlador de temperatura PID de alta precisión la calidad del biocarbón? Pirólisis maestra de cáscara de teff

- ¿Cuáles son las limitaciones del injerto de grupos funcionales mediante calentamiento a alta temperatura? Logra precisión química

- ¿Por qué es esencial un controlador de flujo másico de alta precisión para las pruebas de rendimiento de reinicio a largo plazo de los catalizadores?

- ¿Cuál es el propósito principal de diseño de los hornos eléctricos industriales para el acero SA-178 Gr A? Garantizar la fiabilidad del extremo de la tubería

- ¿Cómo ayuda un sistema de control de temperatura de alta precisión a evaluar las capacidades de gestión térmica de los materiales de fósforo? Rendimiento preciso para células solares.

- En la aluminización en fase gaseosa, ¿cómo facilitan los hornos de alta temperatura la formación de la fase β-NiAl?

- ¿Cuál es la función principal de un horno de secado de alto vacío en el pretratamiento de polvo B4C/Al? Proteger la pureza y prevenir poros

- ¿Cuáles son las ventajas de usar un horno de secado al vacío para fotoánodos compuestos de BiVO4/COF? Preservar la integridad del material