En última instancia, la eficiencia de un horno de sinterización al vacío proviene de una filosofía de diseño holística que combina automatización inteligente, gestión térmica superior y mantenimiento simplificado. Estas características trabajan en conjunto para reducir la intervención manual, disminuir drásticamente el consumo de energía y minimizar el tiempo de inactividad, lo que impacta directamente en el rendimiento de la producción, los costos operativos y la longevidad del equipo.

La conclusión clave no es una única característica, sino la integración sistémica de la automatización, los materiales avanzados y el diseño modular. Esto transforma el horno de una simple herramienta de calentamiento en un activo de producción altamente eficiente que reduce costos, mejora la calidad del producto y maximiza el tiempo de actividad operativa.

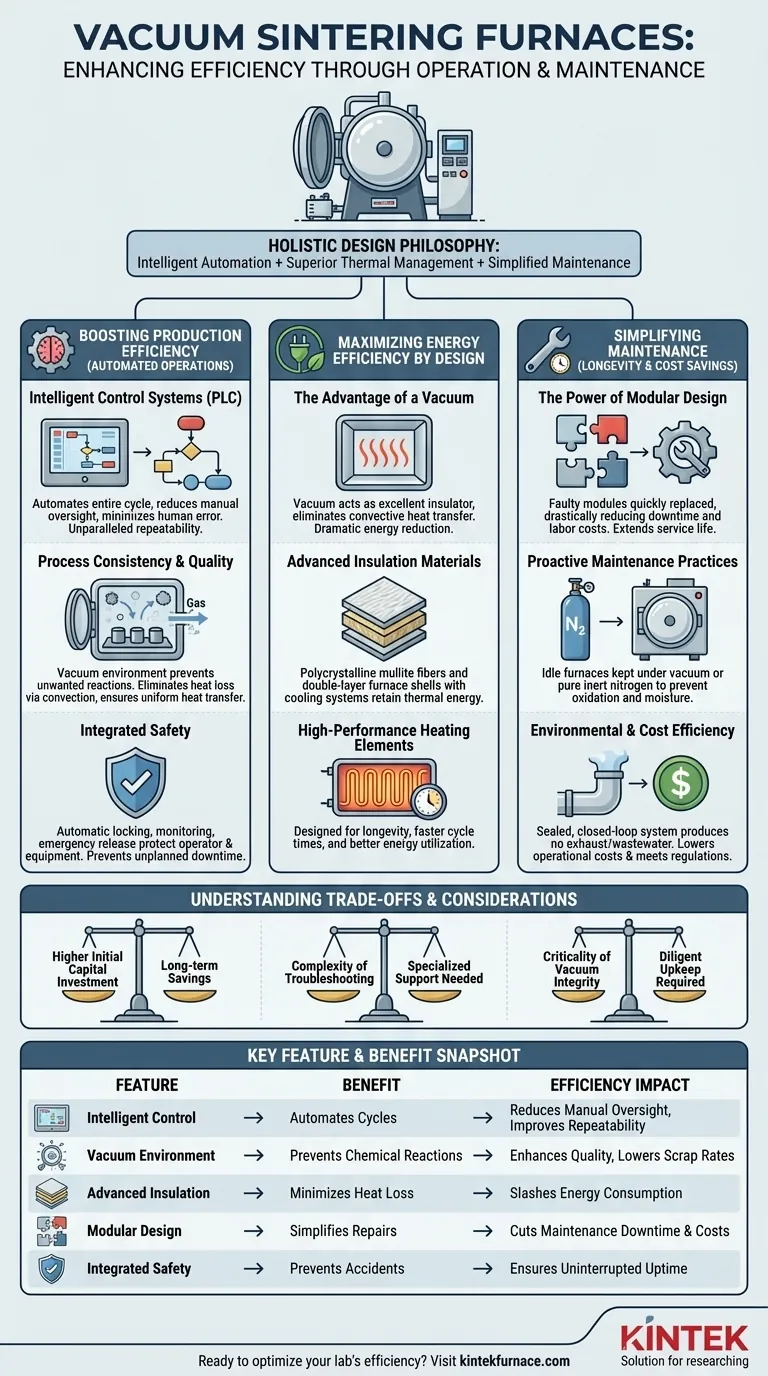

Aumento de la eficiencia de producción mediante operaciones automatizadas

La eficiencia operativa se trata de maximizar la producción y garantizar una calidad consistente con un esfuerzo manual mínimo. Los hornos de vacío modernos logran esto a través de un control sofisticado y ventajas inherentes del proceso.

El papel de los sistemas de control inteligentes

En el corazón de un horno de vacío moderno se encuentra un sistema de control inteligente, a menudo un Controlador Lógico Programable (PLC). Este sistema automatiza todo el ciclo de sinterización, desde el bombeo del vacío hasta las rampas de temperatura precisas y las secuencias de enfriamiento.

Esta automatización reduce significativamente la necesidad de una supervisión manual constante, liberando a los operadores para otras tareas y minimizando el riesgo de error humano. El resultado es una mayor eficiencia de producción y una repetibilidad de proceso inigualable.

Garantía de consistencia y calidad del proceso

El propio entorno de vacío es una característica crítica para la eficiencia. Al eliminar los gases atmosféricos, previene reacciones químicas no deseadas con los materiales que se sinterizan, lo que lleva a productos finales más puros y de mayor calidad.

Este entorno controlado también elimina la pérdida de calor por convección de gas, lo que permite una transferencia de calor más uniforme y efectiva directamente a la pieza. Esto garantiza propiedades metalúrgicas consistentes lote tras lote, reduciendo las tasas de chatarra y los costosos reprocesos.

Seguridad integrada para un tiempo de actividad ininterrumpido

Las características de seguridad avanzadas están integradas directamente en el PLC. Funciones como el bloqueo automático de puertas, la monitorización de sobretemperatura y sobrepresión, y las válvulas de liberación de emergencia protegen tanto al operador como al equipo.

Al prevenir accidentes y daños al equipo, estos sistemas protegen contra tiempos de inactividad no planificados y costosos, que son una fuente importante de ineficiencia.

Maximización de la eficiencia energética mediante el diseño

La energía es un costo operativo principal. El diseño del horno de vacío apunta directamente a la reducción del consumo de energía a través de varios principios clave.

La ventaja de un entorno de vacío

El vacío es un excelente aislante. Con prácticamente ninguna molécula de gas dentro de la cámara, la transferencia de calor por convección se elimina casi por completo. Esto significa que la gran mayoría de la energía se utiliza para calentar el producto, no el espacio circundante, lo que reduce drásticamente el consumo total de energía en comparación con los hornos convencionales.

Materiales de aislamiento avanzados

Para combatir la pérdida de calor por conducción y radiación, estos hornos utilizan aislamiento de alta calidad como fibras de mullita policristalina. Estos materiales permiten ciclos de calentamiento rápidos mientras retienen la energía térmica de manera efectiva.

Esto a menudo se complementa con carcasas de horno de doble capa con un sistema de refrigeración por aire o por agua, que mantiene el exterior frío y evita aún más el escape de energía térmica.

Elementos calefactores de alto rendimiento

Los hornos modernos emplean elementos calefactores y tecnología avanzados diseñados para la longevidad y el rendimiento. Su diseño les permite operar de manera eficiente sin las limitaciones típicas de vataje, lo que contribuye a ciclos más rápidos y un mejor uso de la energía.

Simplificación del mantenimiento para la longevidad y el ahorro de costos

La eficiencia no se trata solo de un ciclo de producción; se trata de todo el ciclo de vida del equipo. Las características que simplifican el mantenimiento son cruciales para el ahorro de costos a largo plazo.

El poder del diseño modular

Muchos hornos de vacío se construyen con un diseño modular, particularmente para componentes como los elementos calefactores. Este enfoque simplifica significativamente la resolución de problemas y la reparación.

En lugar de una reparación compleja y que consume mucho tiempo, un módulo defectuoso se puede reemplazar rápidamente, lo que reduce drásticamente el tiempo de inactividad por mantenimiento y los costos de mano de obra. Esta filosofía de diseño extiende la vida útil general del horno.

Prácticas de mantenimiento proactivas

El diseño operativo fomenta las mejores prácticas. Para mantener el máximo rendimiento y prevenir la absorción de humedad u oxidación de los componentes internos, un horno inactivo debe mantenerse bajo un ligero vacío o llenarse con nitrógeno inerte puro. Este simple procedimiento preserva la integridad del sistema y previene futuros problemas.

Eficiencia ambiental y de costos

La naturaleza sellada y de circuito cerrado de un horno de vacío ofrece otra capa de eficiencia. No produce gases de escape ni aguas residuales, eliminando la necesidad de costosos sistemas de tratamiento secundario. Esto no solo reduce los costos operativos, sino que también ayuda a cumplir con las estrictas regulaciones ambientales con facilidad.

Comprensión de las compensaciones y consideraciones

Si bien es altamente eficiente, esta tecnología no está exenta de consideraciones específicas. Una comprensión equilibrada es crucial para una inversión sólida.

Mayor inversión de capital inicial

Los sofisticados sistemas de control, las bombas de vacío y los materiales avanzados utilizados en los hornos de sinterización al vacío resultan en un costo inicial más alto en comparación con los hornos atmosféricos más simples. Esta inversión inicial debe sopesarse con los ahorros a largo plazo en energía, mano de obra y la mejora de la calidad del producto.

Complejidad de la resolución de problemas

Si bien la modularidad simplifica el reemplazo de piezas, el diagnóstico de problemas dentro de los sistemas integrados de control y vacío puede ser complejo. A menudo requiere conocimientos especializados o soporte técnico, particularmente para fugas de vacío difíciles de encontrar o errores de programación de PLC.

La criticidad de la integridad del vacío

Las ganancias de eficiencia dependen completamente del mantenimiento de un vacío de alta calidad. Incluso una pequeña fuga puede comprometer un lote de producción y es un foco principal de mantenimiento. Lograr y mantener un vacío profundo requiere un mantenimiento diligente de todos los sellos, bridas y conexiones.

Tomar la decisión correcta para su objetivo

Las "mejores" características dependen completamente de su objetivo principal de producción.

- Si su enfoque principal es el alto rendimiento: Priorice un horno con un potente PLC para una automatización completa y elementos calefactores y aislamiento avanzados para ciclos rápidos de calentamiento y enfriamiento.

- Si su enfoque principal es minimizar el costo operativo: Enfatice las características de eficiencia energética, como el aislamiento multicapa y un sistema de vacío de alta calidad, junto con un diseño modular para reducir los gastos de mantenimiento a largo plazo.

- Si su enfoque principal es la calidad crítica del proceso: Examine la precisión de los sistemas de control de temperatura y presión y asegúrese de que la integridad del vacío sea suficiente para evitar cualquier contaminación atmosférica.

Al comprender cómo estas características funcionan como un sistema, puede seleccionar u operar un horno que sirva como un activo estratégico para sus objetivos de producción.

Tabla resumen:

| Característica | Beneficio clave | Impacto en la eficiencia |

|---|---|---|

| Sistemas de control inteligentes | Automatiza los ciclos de sinterización | Reduce la supervisión manual, mejora la repetibilidad |

| Entorno de vacío | Previene reacciones químicas | Mejora la calidad del producto, reduce las tasas de chatarra |

| Aislamiento avanzado | Minimiza la pérdida de calor | Reduce drásticamente el consumo de energía |

| Diseño modular | Simplifica las reparaciones | Reduce el tiempo de inactividad y los costos de mantenimiento |

| Seguridad integrada | Previene accidentes | Garantiza un tiempo de actividad ininterrumpido |

¿Listo para optimizar la eficiencia de su laboratorio con hornos de sinterización al vacío avanzados? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones de alta temperatura personalizadas. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se mejora con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para conversar sobre cómo nuestros hornos pueden impulsar su productividad, reducir costos y garantizar la confiabilidad a largo plazo.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el propósito de realizar un recocido a vacío medio en ampollas de trabajo? Asegurar una difusión pura a alta temperatura

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Por qué es necesario un entorno de alto vacío en el empobrecimiento de la escoria de cobre? Maximice la eficiencia de su separación de mata

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía