En esencia, un horno eléctrico de horno rotatorio funciona utilizando una rotación controlada y una ligera inclinación para voltear los materiales a través de un cilindro calentado con precisión. Este diseño utiliza elementos calefactores eléctricos externos para garantizar que cada partícula del material esté expuesta a la misma temperatura, resolviendo el problema común del procesamiento desigual que se encuentra en los hornos estáticos.

La ventaja fundamental de un horno eléctrico de horno rotatorio es su capacidad para ofrecer un tratamiento térmico excepcionalmente uniforme. Al combinar la mezcla continua con calor eléctrico indirecto y preciso, supera las inconsistencias inherentes al procesamiento por lotes estático.

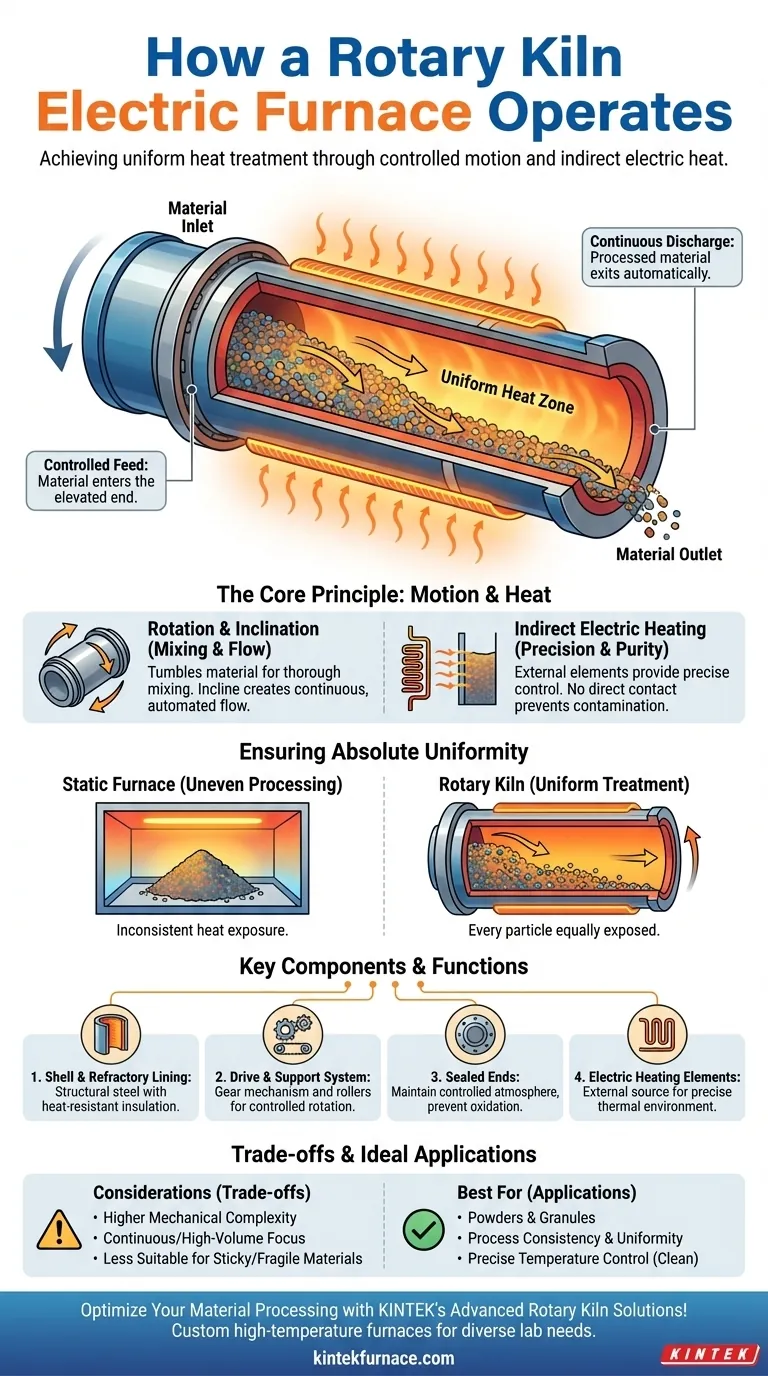

El Principio Operativo Central: Movimiento y Calor

La eficacia de este horno proviene de la interacción entre su movimiento físico y su método de calentamiento. Cada aspecto está diseñado para lograr un resultado específico.

El Papel de la Rotación e Inclinación

El cuerpo principal del horno es un barril cilíndrico largo, a menudo llamado retorta o cáscara. Este barril está montado en un ligero ángulo horizontal.

A medida que el barril gira lentamente, voltea suavemente el material en su interior. Este movimiento asegura una mezcla completa, evitando que cualquier parte de la carga permanezca sin exponerse en el fondo de la pila.

Al mismo tiempo, la ligera inclinación hace que el material avance gradualmente desde el punto de entrada superior (entrada) hasta el punto de salida inferior (salida), creando un proceso continuo y automatizado.

La Ventaja del Calentamiento Eléctrico

Este horno utiliza un método de calentamiento indirecto. Los elementos calefactores eléctricos se colocan fuera del barril giratorio.

El calor se transfiere a través de la pared del barril al material en su interior. Esta separación de la fuente de calor del material evita la contaminación y permite un control de temperatura extremadamente preciso.

A diferencia de los hornos de gas de llama directa donde los gases de combustión interactúan con el material, el calor eléctrico externo proporciona un ambiente térmico limpio y altamente uniforme.

Asegurando la Uniformidad Absoluta

En un horno estático tradicional, el material se asienta en una pila o en bandejas. Las capas exteriores y superiores están expuestas a más calor, mientras que el interior permanece más frío, lo que conduce a resultados inconsistentes.

Un horno rotatorio elimina este problema por completo. La acción de volteo constante asegura que cada partícula se exponga uniformemente a la superficie interior calentada del barril, garantizando una transformación física o química constante en todo el lote.

Componentes Clave y Su Función

Varias partes críticas trabajan juntas para que el horno funcione de manera efectiva.

La Cáscara y el Revestimiento Refractario

La cáscara es el cilindro exterior de acero que proporciona la estructura del horno. En su interior, está protegido por un revestimiento refractario, un material resistente al calor que aísla la cáscara y soporta las altas temperaturas del proceso.

El Sistema de Accionamiento y Soporte

Un mecanismo de engranaje impulsor se acopla con la cáscara para producir la rotación lenta y controlada. Todo el conjunto giratorio está soportado por neumáticos y rodillos de soporte de servicio pesado, que soportan el peso y aseguran un movimiento suave.

Extremos Sellados para Control de Atmósfera

Los extremos de entrada y salida del horno suelen estar sellados. Esto es crucial para mantener una atmósfera controlada específica dentro del horno, lo cual a menudo se requiere para procesar materiales sensibles y prevenir reacciones químicas no deseadas como la oxidación.

Comprender las Compensaciones

Aunque es muy efectivo, este diseño tiene consideraciones específicas que lo hacen más adecuado para ciertas aplicaciones que para otras.

Complejidad Mecánica

El mecanismo de rotación, que incluye el engranaje impulsor, los rodillos y los sellos, introduce más piezas móviles en comparación con un horno estático simple. Esto puede resultar en costos iniciales más altos y requisitos de mantenimiento más exigentes durante la vida útil del horno.

Rendimiento frente a Aplicación

Los hornos rotatorios están diseñados para procesamiento continuo o semicontinuo, lo que los hace ideales para la producción de gran volumen. Pueden ser menos prácticos para investigaciones de lotes únicos muy pequeños o para procesos que requieren cambios frecuentes y rápidos en el tipo de material.

Idoneidad del Material

La acción de volteo es perfecta para polvos, gránulos y sólidos pequeños y de flujo libre. Sin embargo, puede no ser adecuada para materiales que son muy pegajosos, propensos a la aglomeración o extremadamente frágiles.

Tomando la Decisión Correcta para Su Proceso

La selección de la tecnología de horno adecuada depende completamente de su material y del resultado deseado.

- Si su enfoque principal es la consistencia y uniformidad del proceso: La acción de mezcla continua del horno rotatorio es fundamentalmente superior a los diseños de hornos estáticos para lograr resultados homogéneos.

- Si su enfoque principal es el control preciso de la temperatura para materiales sensibles: El calentamiento eléctrico indirecto y externo ofrece un nivel de limpieza y precisión que es difícil de lograr con los hornos de llama directa.

- Si su enfoque principal es el rendimiento continuo de gran volumen: El diseño inclinado y giratorio está diseñado específicamente para mover el material de la entrada a la salida automáticamente, maximizando la eficiencia de producción.

Comprender estos principios operativos le permite seleccionar la tecnología de calentamiento ideal para satisfacer sus objetivos específicos de procesamiento de materiales.

Tabla de Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Operación | Utiliza rotación controlada e inclinación para voltear materiales a través de un cilindro calentado para una exposición uniforme. |

| Método de Calentamiento | Calentamiento eléctrico indirecto con elementos externos para un control preciso de la temperatura y sin contaminación. |

| Componentes Clave | Cáscara con revestimiento refractario, sistema de accionamiento, rodillos de soporte y extremos sellados para control de atmósfera. |

| Ideal Para | Polvos, gránulos, procesamiento continuo de gran volumen que requiere consistencia y limpieza. |

| Compensaciones | Mayor complejidad mecánica y mantenimiento; menos adecuado para materiales pegajosos o frágiles. |

¡Optimice su procesamiento de materiales con las soluciones avanzadas de horno rotatorio de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como Hornos Rotatorios, Mufla, Tubo, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo