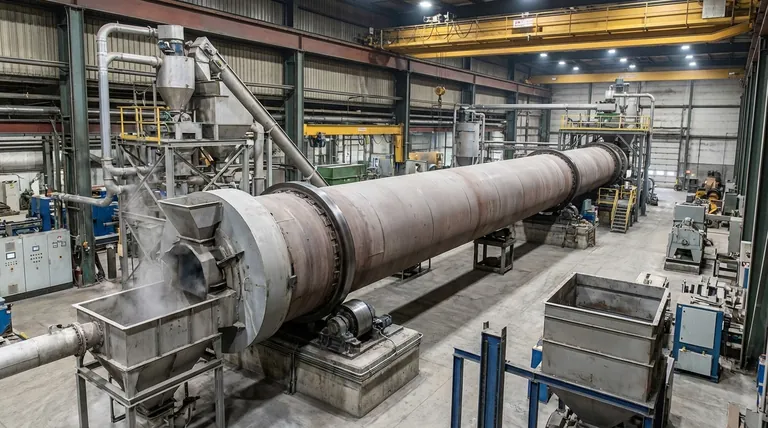

En esencia, un horno rotatorio es un horno industrial altamente eficiente que utiliza una combinación simple de gravedad y rotación para procesar materiales de forma continua. Consiste en un tubo cilíndrico largo y giratorio, inclinado en un ligero ángulo. La materia prima se introduce por el extremo superior y, a medida que el horno gira lentamente, el material se voltea y se mueve gradualmente hacia el extremo inferior, asegurando que se mezcle y se caliente uniformemente durante su recorrido.

El principio esencial de un horno rotatorio no es solo la aplicación de calor, sino el control preciso sobre cómo experimenta ese calor un material a lo largo del tiempo. Su diseño utiliza ingeniosamente la inclinación y la rotación para gestionar el flujo del material, la mezcla y la exposición al calor en un proceso continuo y escalable.

Los Principios Operativos Centrales

Para comprender cómo un horno rotatorio logra su objetivo, debe observar la interacción de tres factores clave: el movimiento físico del material, el método de transferencia de calor y el entorno controlado.

El Papel de la Inclinación y la Gravedad

Todo el cuerpo del horno se posiciona en un ligero ángulo descendente, generalmente solo unos pocos grados con respecto a la horizontal. Esta inclinación es la fuerza principal que impulsa al material a moverse desde el extremo de alimentación hasta el extremo de descarga. La gravedad asegura una dirección de flujo constante y predecible.

La Función de la Rotación Lenta

El horno gira lentamente sobre su eje longitudinal, generalmente a solo unas pocas revoluciones por minuto. Esta rotación cumple dos funciones críticas.

En primer lugar, crea un movimiento de volteo o cascada dentro del horno. Esta mezcla constante es vital para garantizar que cada partícula se exponga uniformemente a la fuente de calor, evitando puntos calientes y asegurando un producto final consistente.

En segundo lugar, la rotación trabaja junto con la inclinación para "arrastrar" el material a lo largo del cilindro. La velocidad de rotación es una palanca de control principal; aumentar la velocidad generalmente reduce el tiempo de residencia (la duración que el material pasa dentro del horno).

La Trayectoria Crítica del Flujo del Material

El proceso es continuo. El material se introduce a un ritmo controlado en el extremo superior, a menudo mediante un alimentador de tornillo. Luego viaja a través de distintas zonas de calentamiento a medida que desciende por el horno, experimentando los cambios físicos o reacciones químicas requeridas antes de salir por el extremo inferior de descarga.

Comprender los Métodos de Transferencia de Calor

El "cómo" de un horno rotatorio está incompleto sin comprender cómo se aplica realmente el calor. La elección entre calentamiento directo e indirecto es fundamental y define las capacidades del horno.

Hornos de Combustión Directa

En un sistema de combustión directa, un quemador dispara una llama o gases calientes directamente al interior del horno. Este es el método más común para procesos industriales a gran escala como la fabricación de cemento.

A menudo, el flujo de gas es a contracorriente, lo que significa que el gas caliente se introduce en el extremo de descarga y fluye hacia el extremo de alimentación, opuesto a la trayectoria del material. Esto es muy eficiente, ya que los gases más calientes se encuentran con el material más procesado, y los gases más fríos precalientan la materia prima entrante.

Hornos de Combustión Indirecta

En un sistema de combustión indirecta, la carcasa cilíndrica del horno se calienta desde el exterior. Esto se puede hacer utilizando elementos calefactores eléctricos o un horno externo o "caja de fuego" que envuelve el tubo giratorio.

El material en el interior nunca entra en contacto con los subproductos de la combustión. Este método permite un control preciso de la temperatura y es esencial cuando se procesan materiales sensibles a la contaminación o que requieren una atmósfera controlada específica.

Comprender las Compensaciones

Ningún diseño es perfecto para todas las aplicaciones. La elección entre calentamiento directo e indirecto implica importantes compensaciones en eficiencia, pureza y escala.

Calentamiento Directo: Eficiencia frente a Contaminación

Los hornos de combustión directa son excepcionalmente eficientes térmicamente debido al contacto directo entre la fuente de calor y el material. Sin embargo, este contacto directo significa que el producto puede contaminarse con cenizas de combustible o gases de combustión, lo que lo hace inadecuado para aplicaciones de alta pureza.

Calentamiento Indirecto: Pureza frente a Escala

Los hornos de combustión indirecta ofrecen una pureza del producto superior y un control atmosférico preciso. La compensación suele ser una menor eficiencia térmica y limitaciones en el tamaño físico; es mecánicamente complejo y costoso calentar un tubo giratorio de diámetro muy grande desde el exterior.

Complejidad Mecánica y Mantenimiento

Todos los hornos rotatorios son máquinas dinámicas y pesadas. Requieren estructuras de soporte masivas, motores potentes y sellos robustos en ambos extremos para controlar la atmósfera interna y evitar la pérdida de calor. Esta complejidad mecánica inherente los convierte en una inversión de capital significativa con requisitos de mantenimiento continuos.

Ajustar el Horno al Proceso

La configuración correcta del horno depende totalmente del objetivo específico de procesamiento térmico de su material.

- Si su enfoque principal es el procesamiento a granel y el alto rendimiento (por ejemplo, cemento, cal, reducción de mineral): Un horno de contracorriente de combustión directa es el estándar de la industria debido a su eficiencia térmica inigualable.

- Si su enfoque principal es la pureza del producto o reacciones sensibles (por ejemplo, productos químicos especiales, remediación de suelos): Se necesita un horno de combustión indirecta para mantener un control preciso de la temperatura y evitar la contaminación.

- Si su enfoque principal es controlar el tiempo de residencia y la uniformidad de la mezcla: Ajustar la velocidad de rotación y el ángulo de inclinación del horno son sus palancas operativas clave, independientemente del método de calentamiento.

Al dominar estos principios fundamentales, puede aprovechar eficazmente el horno rotatorio como una herramienta potente y adaptable para la transformación continua de materiales.

Tabla Resumen:

| Característica | Horno de Combustión Directa | Horno de Combustión Indirecta |

|---|---|---|

| Método de Calentamiento | Llama/gas dentro del horno | Calentamiento externo de la carcasa |

| Ideal Para | Alto rendimiento (cemento, cal) | Alta pureza, materiales sensibles |

| Eficiencia | Alta eficiencia térmica | Menor eficiencia térmica |

| Pureza del Producto | Riesgo de contaminación | Excelente control de pureza |

| Escala | Ideal para operaciones a gran escala | Limitado por la complejidad mecánica |

¿Necesita una solución de horno de alta temperatura adaptada a su proceso único?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de procesamiento térmico. Ya sea que su proyecto requiera las capacidades de procesamiento continuo de un horno rotatorio o la precisión de nuestros sistemas de Mufla, Tubo, Vacío o CVD/PECVD, nuestras profundas capacidades de personalización garantizan que sus requisitos específicos de experimentación y producción se cumplan con precisión.

Póngase en contacto con nuestros expertos hoy para analizar cómo podemos optimizar su proceso de transformación de materiales.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso