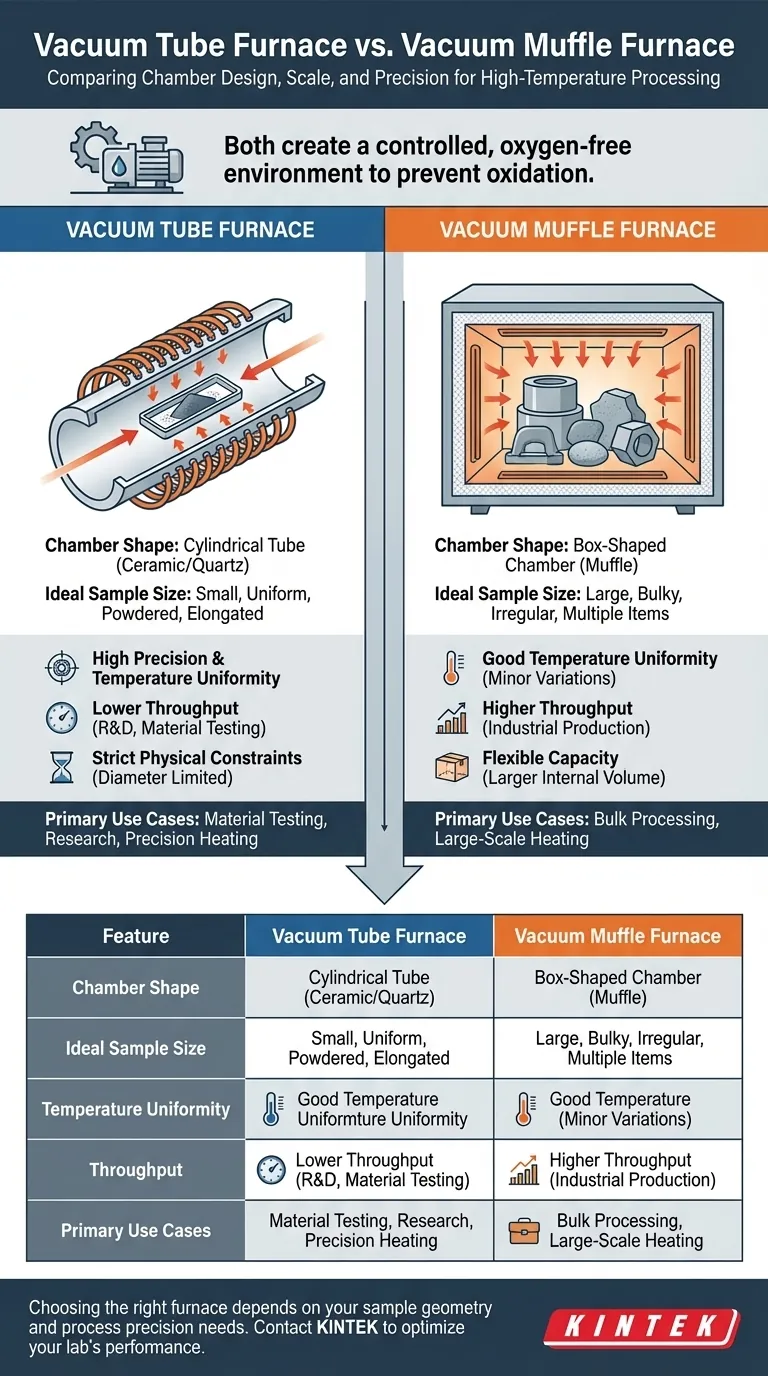

En esencia, la diferencia entre un horno de tubo de vacío y un horno de mufla de vacío radica en su geometría interna y la escala del trabajo que pueden realizar. Un horno de tubo de vacío utiliza un tubo largo y estrecho como cámara de calentamiento, lo que lo hace ideal para trabajos de precisión en muestras pequeñas o uniformes. En contraste, un horno de mufla de vacío emplea una cámara más grande con forma de caja, diseñada para albergar materiales voluminosos, numerosos o de forma irregular.

Si bien ambos hornos crean un ambiente controlado y sin oxígeno, su elección representa una compensación directa. Un horno de tubo de vacío ofrece una uniformidad de temperatura superior para aplicaciones a pequeña escala, mientras que un horno de mufla de vacío prioriza la capacidad y la flexibilidad para manejar mayores volúmenes de procesamiento.

Análisis de la terminología

Para comprender la diferencia, es crucial separar las dos partes de cada nombre: el ambiente ("vacío") y el tipo de cámara ("tubo" o "mufla").

El papel del ambiente de vacío

Ambos tipos de horno son, ante todo, hornos de vacío. Su función principal es calentar materiales en un ambiente de baja presión, eliminando eficazmente el aire y otros gases reactivos.

Este vacío es fundamental para prevenir la oxidación, la contaminación y las reacciones químicas no deseadas en la superficie del material durante el procesamiento a alta temperatura.

El papel de la cámara: tubo frente a mufla

Los términos "tubo" y "mufla" describen la forma y el diseño de la cámara física donde se coloca la muestra.

Un horno de tubo utiliza un tubo cilíndrico, generalmente hecho de cerámica o cuarzo. Los elementos calefactores se posicionan alrededor del exterior de este tubo, creando una zona de temperatura altamente uniforme a lo largo de su eje central.

Un horno de mufla utiliza una cámara con forma de caja (la "mufla") que se encuentra dentro de un gabinete aislado más grande. Los elementos calefactores se encuentran típicamente dentro del gabinete pero fuera de la mufla, o a veces incrustados en las paredes de la mufla, para calentar el volumen interno.

Factores diferenciadores clave

La diferencia en el diseño de la cámara conduce a varias distinciones prácticas que guiarán su elección.

Tamaño y geometría de la muestra

Este es el diferenciador más significativo. El diámetro estrecho de un horno de tubo lo limita inherentemente a muestras pequeñas, alargadas o en polvo que puedan caber en su interior.

Un horno de mufla, con su cámara tipo caja, ofrece mucho más volumen interno. Es la opción clara para procesar componentes grandes, múltiples artículos a la vez o materiales con formas irregulares.

Uniformidad y control de la temperatura

Debido a su geometría cilíndrica y calentamiento externo, los hornos de tubo sobresalen en la creación de una zona térmica precisa y altamente uniforme. Esto los hace ideales para la investigación científica y procesos donde el control exacto de la temperatura es primordial.

Aunque los modernos hornos de mufla tienen un excelente control de la temperatura, calentar un volumen grande y rectangular de manera perfectamente uniforme es más difícil. Son más adecuados para el calentamiento a granel donde son aceptables ligeras variaciones de temperatura en toda la cámara.

Uso operativo y rendimiento

Los hornos de tubo se utilizan generalmente para procesos por lotes que involucran cantidades más pequeñas. Su configuración es adecuada para I+D, pruebas de materiales y producción especializada a pequeña escala.

Los hornos de mufla están construidos para un mayor rendimiento. Sus puertas y cámaras más grandes facilitan la carga y descarga de materiales voluminosos, lo que los convierte en un elemento básico en entornos de producción industrial.

Comprender las compensaciones

Elegir entre estos dos hornos requiere reconocer sus limitaciones inherentes. Ninguno es universalmente superior; simplemente están diseñados para tareas diferentes.

Los límites del horno de tubo

La principal compensación es la escala. Las estrictas limitaciones físicas del diámetro del tubo significan que si su muestra no cabe, el horno no es una opción, independientemente de su precisión. Son inadecuados para cualquier forma de procesamiento a granel.

Los compromisos del horno de mufla

El principal compromiso es una posible reducción en la uniformidad absoluta de la temperatura en comparación con un horno de tubo. Aunque son excelentes para la mayoría de las aplicaciones, los procesos que exigen el más alto nivel de precisión en una muestra podrían estar mejor atendidos por el calentamiento enfocado de un diseño de tubo. También calienta un volumen mayor, lo que puede provocar una menor eficiencia energética para muestras muy pequeñas.

Tomar la decisión correcta para su aplicación

Su material específico y el objetivo de procesamiento dictarán la elección correcta. Base su decisión en la naturaleza física de su muestra y la precisión que exige su proceso.

- Si su enfoque principal es el tratamiento de alta precisión de muestras pequeñas, uniformes o en polvo: El horno de tubo de vacío es la opción superior por su excepcional control y uniformidad de la temperatura.

- Si su enfoque principal es el procesamiento de piezas grandes, materiales voluminosos o múltiples elementos simultáneamente: El horno de mufla de vacío es la única opción práctica debido a su capacidad interna significativamente mayor.

- Si su enfoque principal es simplemente prevenir la oxidación superficial en cualquier muestra: Ambos hornos logran esto, por lo que la decisión debe volver al tamaño y forma físicos de su material.

Al comprender que la elección depende de la geometría de la muestra frente a la precisión del proceso, puede seleccionar con confianza el horno que se alinee perfectamente con sus requisitos técnicos.

Tabla de resumen:

| Característica | Horno de tubo de vacío | Horno de mufla de vacío |

|---|---|---|

| Forma de la cámara | Tubo cilíndrico | Cámara con forma de caja |

| Tamaño ideal de la muestra | Pequeño, uniforme o en polvo | Grande, voluminoso o irregular |

| Uniformidad de la temperatura | Alta precisión y uniformidad | Buena, con variaciones menores |

| Rendimiento | Menor, adecuado para I+D y lotes pequeños | Mayor, ideal para producción industrial |

| Casos de uso principales | Pruebas de materiales, investigación, calentamiento de precisión | Procesamiento a granel, calentamiento a gran escala |

¿Tiene dificultades para elegir el horno adecuado para su laboratorio? En KINTEK, nos especializamos en soluciones avanzadas de alta temperatura adaptadas a sus necesidades. Aprovechando una excepcional I+D y fabricación interna, ofrecemos una línea de productos diversa que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ya sea que necesite precisión para muestras pequeñas o capacidad para grandes volúmenes. No permita que la selección del horno frene su investigación: contáctenos hoy para analizar cómo KINTEK puede optimizar el rendimiento y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad