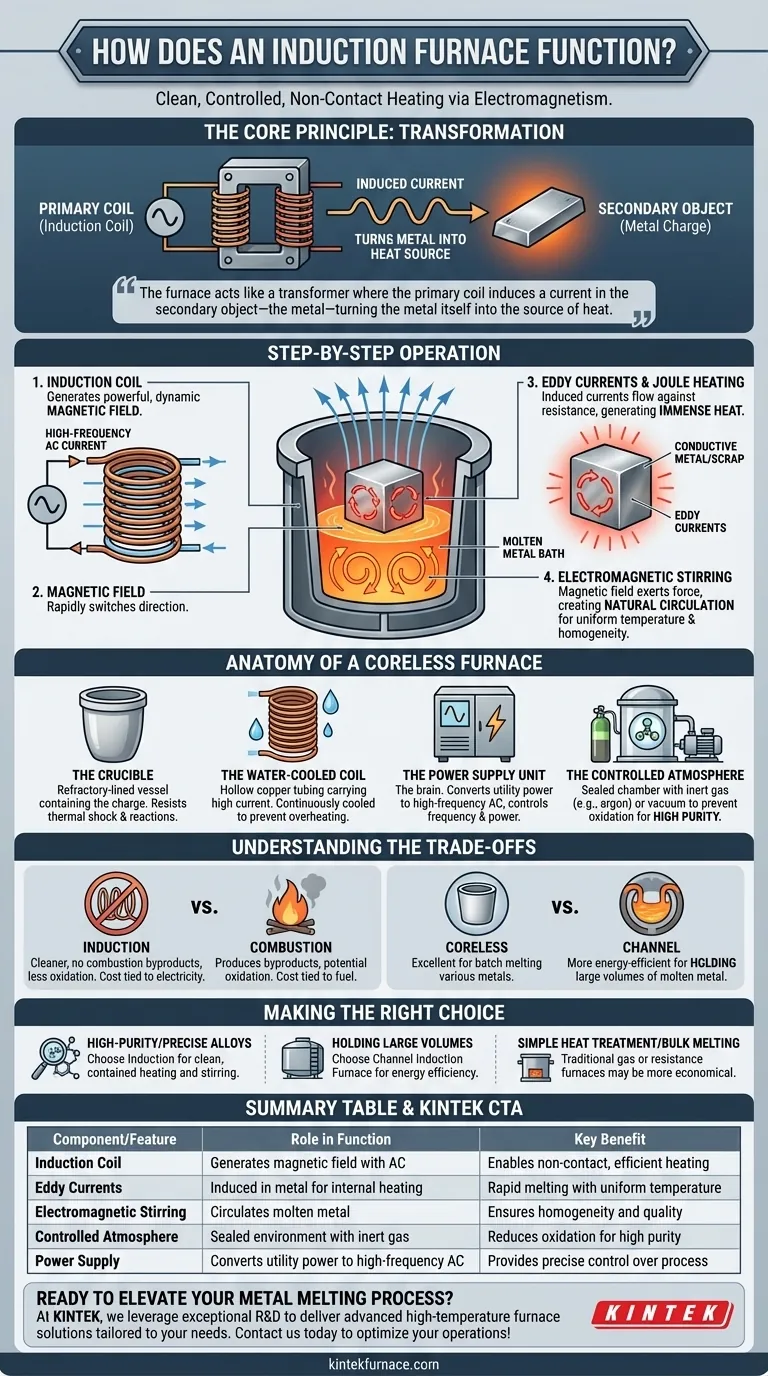

En esencia, un horno de inducción utiliza un campo magnético potente y fluctuante para generar calor directamente dentro del propio metal. No utiliza llamas ni elementos calefactores externos para fundir la carga, lo que lo convierte en un proceso limpio y altamente controlado. El sistema funciona haciendo pasar una corriente alterna de alta frecuencia a través de una bobina de cobre, lo que induce corrientes eléctricas intensas dentro del metal conductor, haciendo que se caliente y se funda rápidamente.

El principio fundamental es el de la transformación. El horno actúa como un transformador donde la bobina primaria induce una corriente en el objeto secundario, el metal, convirtiendo al metal mismo en la fuente de calor.

El Principio Central: Calentar Metal con Magnetismo

El funcionamiento de un horno de inducción se basa completamente en los principios del electromagnetismo descubiertos por Michael Faraday. Es un método de calentamiento sin contacto que es notablemente eficiente y preciso.

El Papel de la Bobina de Inducción

El proceso comienza con la bobina de inducción, generalmente hecha de tubo de cobre refrigerado por agua. Una fuente de alimentación especializada envía una corriente alterna (CA) de alta frecuencia a través de esta bobina.

A medida que la corriente cambia rápidamente de dirección, genera un campo magnético potente y dinámico en el espacio dentro y alrededor de la bobina.

Generación de Calor a Través de Corrientes Parásitas (Eddy Currents)

Cuando se coloca un material conductor, como chatarra o un lingote, dentro de este campo magnético, el campo induce corrientes eléctricas circulares dentro del metal. Estas se conocen como corrientes parásitas (eddy currents).

El metal tiene resistencia eléctrica natural. A medida que las fuertes corrientes parásitas fluyen contra esta resistencia, generan un calor inmenso a través de un proceso llamado calentamiento Joule, fundiendo el metal desde adentro hacia afuera.

La Ventaja de la Agitación Electromagnética

Un efecto secundario significativo del campo magnético es que ejerce una fuerza sobre el metal fundido. Esta fuerza crea un patrón natural de agitación o circulación dentro del baño de fusión.

Esta agitación electromagnética es crucial para producir metal de alta calidad, ya que asegura que las temperaturas sean uniformes en todo el baño y ayuda a mezclar completamente los elementos de aleación para obtener un producto final homogéneo.

Anatomía de un Horno de Inducción sin Núcleo (Coreless)

El diseño más común es el horno de inducción sin núcleo. Sus componentes están diseñados para la eficiencia, la seguridad y el control del proceso de fusión.

El Crisol

El crisol es el recipiente revestido de material refractario que contiene la carga (el material a fundir). Debe estar hecho de un material, a menudo una cerámica, que pueda soportar un choque térmico extremo y resistir la reacción química con el metal fundido.

La Bobina Refrigerada por Agua

Rodeando el crisol se encuentra la bobina de inducción. Dado que transporta una corriente extremadamente alta, la bobina misma se sobrecalentaría y se fundiría rápidamente si no se enfriara activamente. El agua circula continuamente a través del tubo de cobre hueco para disipar este calor residual.

La Unidad de Suministro de Energía

La fuente de alimentación es el cerebro del sistema. Toma la energía eléctrica estándar y la convierte en la CA de alta frecuencia requerida por la bobina, utilizando una combinación de transformadores, inversores y bancos de capacitores para controlar la frecuencia precisa y el nivel de potencia.

La Atmósfera Controlada

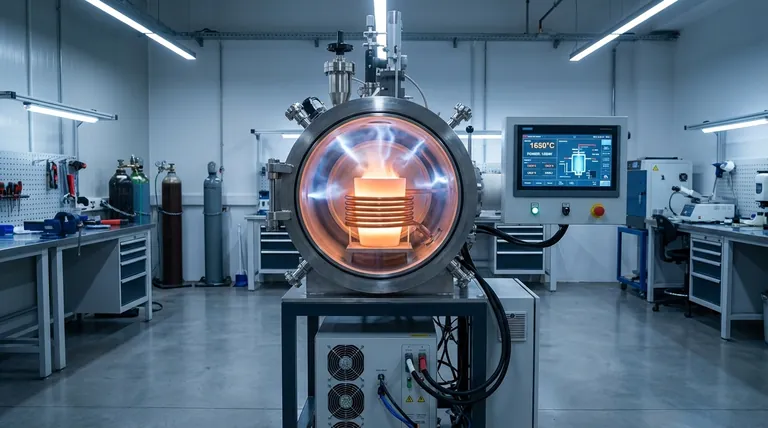

Debido a que no hay combustión involucrada, los hornos de inducción pueden operar bajo una atmósfera controlada. La cámara de fusión se puede sellar y llenar con un gas inerte como argón para prevenir la oxidación o colocarse al vacío para producir metales de pureza extremadamente alta.

Comprender las Compensaciones

Aunque es potente, un horno de inducción no es la solución universal para todas las aplicaciones de calentamiento. Sus ventajas se equilibran con consideraciones operativas específicas.

Inducción frente a Hornos de Combustión

El calentamiento por inducción es significativamente más limpio que los hornos alimentados por combustible, ya que no produce subproductos de combustión. Esto resulta en una menor pérdida de metal por oxidación y un ambiente de trabajo más limpio, pero el costo operativo está ligado a los precios de la electricidad en lugar de a los precios del combustible.

Hornos de Inducción sin Núcleo frente a de Canal

El horno sin núcleo es excelente para fundir una amplia variedad de metales en lotes. Para mantener grandes volúmenes de metal ya fundido, un horno de inducción de canal suele ser más eficiente energéticamente. Un horno de canal funciona más como un transformador real, con un núcleo de hierro que enfoca el campo magnético a través de un pequeño bucle o "canal" de metal fundido.

Eficiencia y Material de la Carga

Los hornos de inducción son más eficientes al fundir un baño completo de material. Su eficiencia puede ser menor al comenzar con una pequeña cantidad de chatarra sólida, ya que el acoplamiento entre el campo magnético y la carga es menos efectivo.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de inducción depende completamente del material, la calidad deseada y la escala de la operación.

- Si su enfoque principal es la fusión de alta pureza o la creación de aleaciones precisas: La inducción es superior debido a su calentamiento limpio y contenido y su acción de agitación natural.

- Si su enfoque principal es mantener grandes volúmenes de metal fundido a temperatura: Un horno de inducción de canal es típicamente la opción más eficiente energéticamente.

- Si su enfoque principal es el tratamiento térmico simple o la fusión a granel de bajo costo: Un horno tradicional calentado por gas o por resistencia podría ser una solución más económica.

En última instancia, elegir la inducción es elegir un alto grado de control sobre el proceso metalúrgico.

Tabla Resumen:

| Componente/Característica | Función en la Operación | Beneficio Clave |

|---|---|---|

| Bobina de Inducción | Genera campo magnético con CA | Permite calentamiento eficiente sin contacto |

| Corrientes Parásitas | Inducidas en el metal para calentamiento interno | Fusión rápida con temperatura uniforme |

| Agitación Electromagnética | Hace circular el metal fundido | Asegura la homogeneidad y calidad |

| Atmósfera Controlada | Entorno sellado con gas inerte | Reduce la oxidación para alta pureza |

| Fuente de Alimentación | Convierte la energía eléctrica en CA de alta frecuencia | Proporciona control preciso sobre el proceso |

¿Listo para elevar su proceso de fusión de metales con precisión y eficiencia? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje con metales de alta pureza, aleaciones precisas o fusión a gran escala, KINTEK tiene la experiencia para optimizar sus operaciones. ¡Contáctenos hoy para discutir cómo nuestros hornos de inducción pueden transformar el rendimiento de su laboratorio y lograr resultados superiores!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento