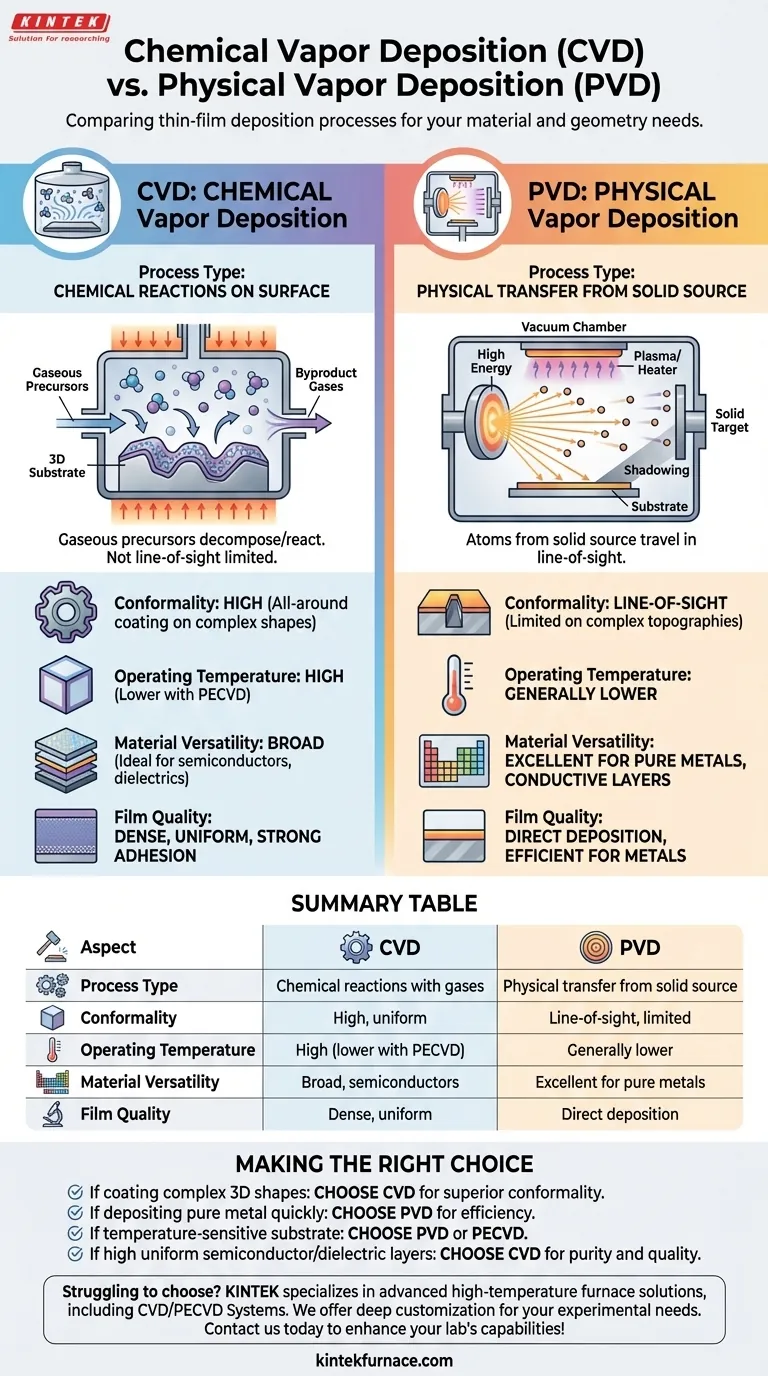

En esencia, la deposición química de vapor (CVD) y la deposición física de vapor (PVD) se distinguen por sus procesos fundamentales. La CVD utiliza reacciones químicas en la superficie de un sustrato para hacer crecer una película a partir de precursores gaseosos, mientras que la PVD utiliza métodos físicos como la pulverización catódica (sputtering) o la evaporación para transferir material de una fuente sólida al sustrato.

Si bien tanto la CVD como la PVD crean películas delgadas, su elección depende de una compensación crítica. La CVD utiliza reacciones químicas para recubrimientos uniformes y completos, mientras que la PVD utiliza fuerza física para una deposición directa y de línea de visión. Comprender esta diferencia es clave para seleccionar el proceso correcto para su material y geometría.

Los Mecanismos Centrales: Químico vs. Físico

Los nombres mismos revelan la distinción principal. Un proceso es fundamentalmente químico, mientras que el otro es físico.

Cómo Funciona la CVD: Precursores Gaseosos y Reacciones Superficiales

La deposición química de vapor introduce uno o más precursores gaseosos volátiles en una cámara de reacción.

Estos gases se descomponen o reaccionan en la superficie del sustrato calentado, formando una película delgada sólida. Luego, los gases subproductos se agotan de la cámara.

Debido a que el proceso es impulsado por el flujo y la difusión del gas, la CVD no está limitada por la línea de visión. Puede recubrir uniformemente superficies complejas y no planas.

Cómo Funciona la PVD: Fuentes Sólidas y Deposición Directa

La deposición física de vapor comienza con un blanco sólido hecho del material que se desea depositar.

Una alta energía, típicamente de un plasma (pulverización catódica) o un calentador resistivo (evaporación), bombardea este blanco, desalojando átomos y lanzándolos hacia el sustrato.

Estos átomos viajan en línea recta y se condensan en la superficie del sustrato, creando una deposición de línea de visión. Las áreas no directamente visibles para el material fuente recibirán poco o ningún recubrimiento.

Comparación de Características Clave del Proceso

Las diferencias en el mecanismo conducen a variaciones significativas en los resultados del proceso, la compatibilidad del material y las propiedades de la película.

Conformidad de la Deposición: Completa vs. Línea de Visión

La diferencia práctica más crítica es la conformidad: la capacidad de recubrir una superficie tridimensional de manera uniforme.

La CVD destaca en esto, proporcionando películas altamente conformes que cubren zanjas, escalones y geometrías complejas con un espesor uniforme.

La PVD, al ser un proceso de línea de visión, tiene dificultades con topografías complejas. Las partes superiores de las características reciben un recubrimiento grueso mientras que las paredes laterales reciben muy poco, un efecto conocido como "sombreado".

Temperatura de Funcionamiento y Compatibilidad del Sustrato

Los procesos tradicionales de CVD a menudo requieren temperaturas muy altas para impulsar las reacciones químicas necesarias en la superficie del sustrato. Esto limita su uso a materiales que pueden soportar el calor.

La PVD generalmente opera a temperaturas más bajas, lo que la hace más adecuada para algunos sustratos sensibles a la temperatura.

Sin embargo, una variante clave, la CVD asistida por plasma (PECVD), utiliza plasma en lugar de calor alto para energizar los gases precursores, lo que permite la deposición a temperaturas mucho más bajas (200-400°C).

Versatilidad de Materiales

La PVD es un método excelente y ampliamente utilizado para depositar metales puros y otras capas conductoras.

La CVD ofrece mayor versatilidad en los tipos de materiales que puede depositar. Es el método dominante para crear películas semiconductoras y dieléctricas (aislantes) de alta pureza esenciales para la electrónica moderna.

Comprensión de las Compensaciones

Ningún proceso es universalmente superior. La elección implica equilibrar la calidad de la película, la complejidad del proceso y la compatibilidad con sus objetivos.

Calidad y Uniformidad de la Película

La CVD generalmente es conocida por producir películas delgadas muy precisas, densas y altamente uniformes. El proceso de enlace químico da como resultado una fuerte adhesión y una excelente calidad de película.

Las variantes como PECVD pueden producir películas de calidad aún mayor con una menor probabilidad de agrietamiento en comparación con algunos métodos CVD tradicionales.

Complejidad del Proceso y Subproductos

El equipo de CVD puede ser más complejo, y las reacciones químicas a menudo producen subproductos gaseosos tóxicos o corrosivos que requieren un manejo y abatimiento cuidadosos.

La PVD es un proceso comparativamente más limpio con un impacto ambiental mínimo y equipo más simple, ya que es principalmente una transferencia física de material en el vacío.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el método de deposición correcto requiere hacer coincidir las capacidades del proceso con su objetivo final.

- Si su enfoque principal es recubrir formas 3D complejas: Elija CVD por su conformidad superior que garantiza una cobertura uniforme en todas las superficies.

- Si su enfoque principal es depositar una película de metal puro rápidamente: La PVD suele ser la solución más directa, eficiente y rentable.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura, como el plástico: Sus mejores opciones son PVD o una variante de baja temperatura como PECVD.

- Si su enfoque principal es crear capas semiconductoras o dieléctricas altamente uniformes: La CVD es el estándar de la industria para lograr la pureza y la calidad de película requeridas.

En última instancia, su decisión se guía por el material que necesita depositar, la geometría de su sustrato y las propiedades finales que su película debe poseer.

Tabla Resumen:

| Aspecto | CVD | PVD |

|---|---|---|

| Tipo de Proceso | Reacciones químicas con gases | Transferencia física desde fuente sólida |

| Conformidad | Alta, uniforme en formas complejas | Línea de visión, limitada en superficies no planas |

| Temperatura de Funcionamiento | Alta (menor con PECVD) | Generalmente más baja |

| Versatilidad de Materiales | Amplia, ideal para semiconductores | Excelente para metales puros |

| Calidad de Película | Densa, uniforme, fuerte adhesión | Deposición directa, eficiente para metales |

¿Tiene dificultades para elegir entre CVD y PVD para sus aplicaciones de película delgada? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, hornos de mufla, de tubo, rotatorios, de vacío y atmosféricos. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus requisitos experimentales únicos, garantizando un rendimiento y una eficiencia óptimos. ¡Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar las capacidades de su laboratorio e impulsar su investigación!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores