Al comparar la calidad de las películas, la distinción principal no es que un método sea universalmente superior, sino que cada uno destaca en diferentes condiciones. La deposición química de vapor asistida por plasma (PECVD) generalmente produce películas de mayor calidad con mejor densidad y menos defectos en sustratos sensibles a la temperatura. La deposición química de vapor (CVD) convencional, si bien es capaz de producir películas de alta calidad, es más adecuada para aplicaciones donde se acepta el calor alto y la cobertura de superficies complejas es crítica.

La diferencia fundamental radica en la fuente de energía. PECVD utiliza plasma para permitir la deposición de película a bajas temperaturas, minimizando el estrés térmico. El CVD tradicional se basa en el calor alto, lo que introduce compensaciones entre la velocidad de deposición, la conformabilidad y el daño térmico potencial al sustrato.

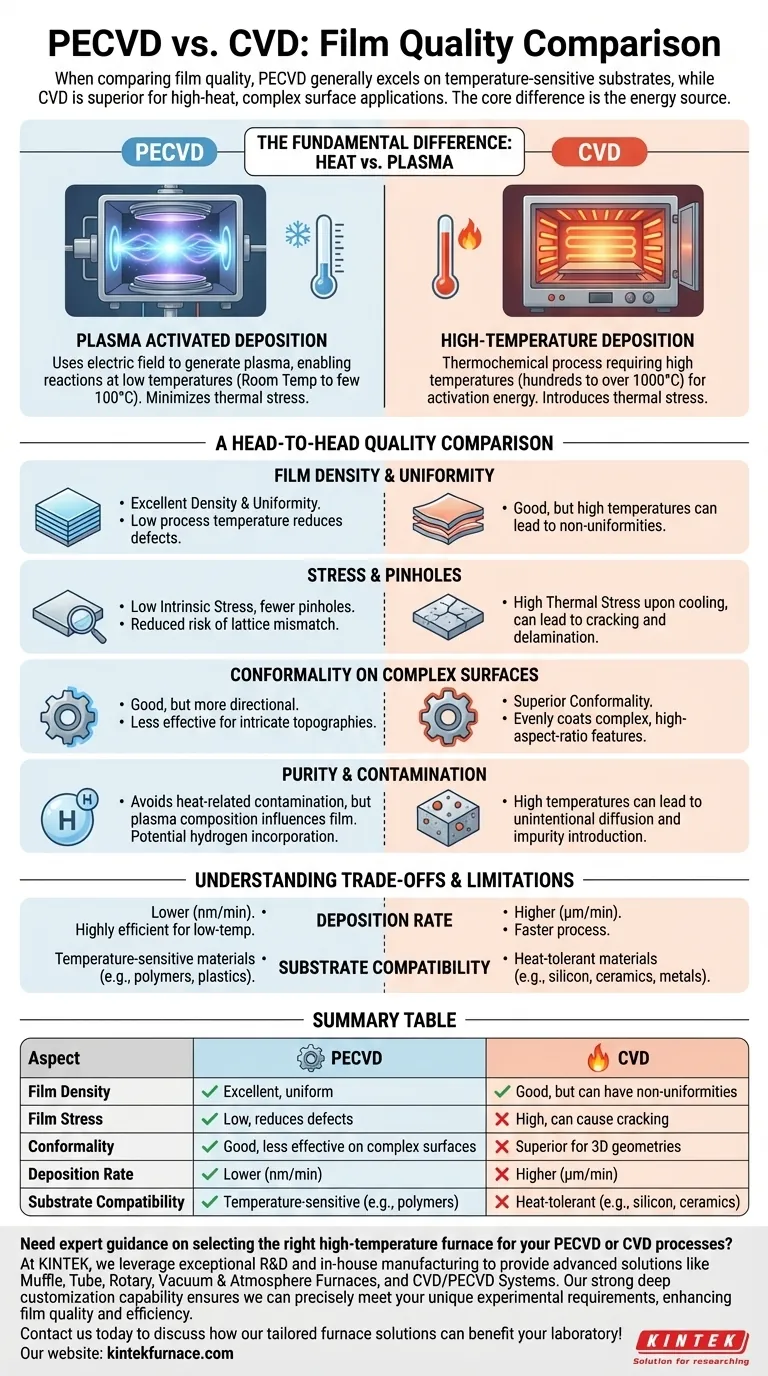

La diferencia fundamental: calor vs. plasma

Para comprender las diferencias de calidad, primero debe comprender cómo funciona cada proceso. La fuente de energía dicta la ventana de operación y las características resultantes de la película.

CVD: Deposición impulsada por alta temperatura

El CVD convencional es un proceso termoquímico. Requiere altas temperaturas, a menudo que oscilan entre varios cientos y más de mil grados Celsius.

Este calor intenso proporciona la energía de activación necesaria para descomponer los gases precursores, permitiéndoles reaccionar y depositarse como una película sólida sobre la superficie del sustrato.

PECVD: Deposición activada por plasma

PECVD opera bajo un principio diferente. Utiliza un campo eléctrico para generar plasma, un gas ionizado que contiene electrones e iones de alta energía.

Estas partículas energéticas transfieren su energía a los gases precursores, lo que permite reacciones químicas a temperaturas mucho más bajas, desde la temperatura ambiente hasta unos pocos cientos de grados Celsius. Esto evita la necesidad de energía térmica intensa.

Una comparación directa de calidad

La diferencia en la fuente de energía impacta directamente en las propiedades estructurales y mecánicas de la película final.

Densidad y uniformidad de la película

PECVD a menudo produce películas con excelente densidad y uniformidad. La menor temperatura del proceso reduce el estrés térmico, lo que previene defectos y asegura una capa más consistente.

Si bien el CVD también puede producir películas uniformes, las altas temperaturas a veces pueden provocar no uniformidades si existen gradientes térmicos en el sustrato.

Estrés y poros

Esta es una ventaja clave para PECVD. Al operar a bajas temperaturas, reduce significativamente el estrés intrínseco de la película y el riesgo de desajuste de red entre la película y el sustrato. Esto resulta en menos poros y una película más estable.

El CVD de alta temperatura introduce inherentemente estrés térmico a medida que el sustrato recubierto se enfría, lo que puede provocar agrietamiento, delaminación o formación de defectos.

Conformabilidad en superficies complejas

El CVD convencional generalmente ofrece una conformabilidad superior. La alta energía térmica y las reacciones en fase gaseosa permiten que la película recubra uniformemente geometrías complejas tridimensionales y características de alta relación de aspecto.

PECVD, aunque bueno, puede exhibir más direccionalidad, lo que lo hace ligeramente menos efectivo para recubrir topografías extremadamente intrincadas en comparación con el CVD térmico.

Pureza y contaminación

La pureza puede ser una preocupación para ambos métodos, pero por diferentes razones. Las altas temperaturas en CVD a veces pueden conducir a una difusión o reacciones no intencionales, introduciendo potencialmente impurezas.

PECVD evita la contaminación relacionada con el calor, pero introduce su propia variable: el plasma mismo. La composición del plasma puede influir en la composición química de la película, y las reacciones incompletas a veces pueden dejar subproductos como hidrógeno en la película.

Comprendiendo las compensaciones y limitaciones

La elección entre CVD y PECVD requiere sopesar sus respectivas ventajas frente a las limitaciones específicas de su proyecto.

Tasa de deposición: El factor velocidad

Generalmente, el CVD tradicional ofrece una tasa de deposición más alta, capaz de depositar material desde decenas de nanómetros hasta varios micrómetros por minuto.

PECVD típicamente tiene una tasa de deposición más baja, del orden de unos pocos a decenas de nanómetros por minuto. Sin embargo, se considera altamente eficiente para un proceso de baja temperatura.

Compatibilidad del sustrato

Este suele ser el factor decisivo. La baja temperatura de operación de PECVD lo hace compatible con materiales sensibles a la temperatura como polímeros, plásticos y circuitos integrados con capas existentes.

El alto calor del CVD restringe su uso a sustratos que pueden soportar temperaturas extremas sin daños o degradación, como obleas de silicio, cerámicas o metales.

Limitaciones de rendimiento de PECVD

Si bien son versátiles, las películas de PECVD tienen limitaciones conocidas. Pueden ser más blandas y tener menor resistencia al desgaste en comparación con las películas depositadas por otros métodos.

Además, su rendimiento como recubrimiento de barrera (por ejemplo, contra la humedad) puede ser menos robusto que los recubrimientos especializados y depende en gran medida de la química específica del plasma y del espesor de la película utilizados.

Elegir la opción correcta para su aplicación

Su decisión debe guiarse por los requisitos primarios de su sustrato y las propiedades deseadas de la película.

- Si su objetivo principal es recubrir un dispositivo electrónico o polímero sensible a la temperatura: PECVD es la opción definitiva, ya que previene el daño térmico al tiempo que ofrece una película de alta calidad y bajo estrés.

- Si su objetivo principal es lograr un recubrimiento altamente conforme en un objeto 3D complejo y tolerante al calor: El CVD tradicional es superior debido a sus excelentes capacidades de cobertura de superficie.

- Si su objetivo principal es maximizar la velocidad de deposición en un sustrato que puede soportar altas temperaturas: El CVD de alta temperatura es generalmente el proceso más rápido.

Al comprender la compensación fundamental entre la energía térmica y la activación por plasma, puede seleccionar con confianza el método de deposición que se alinee con sus objetivos de ingeniería específicos.

Tabla resumen:

| Aspecto | PECVD | CVD |

|---|---|---|

| Densidad de la película | Excelente, uniforme | Buena, pero puede tener no uniformidades |

| Estrés de la película | Bajo, reduce defectos | Alto, puede causar agrietamiento |

| Conformabilidad | Buena, menos efectiva en superficies complejas | Superior para geometrías 3D |

| Tasa de deposición | Más baja (nm/min) | Más alta (μm/min) |

| Compatibilidad del sustrato | Sensible a la temperatura (ej., polímeros) | Tolerante al calor (ej., silicio, cerámicas) |

¿Necesita orientación experta para seleccionar el horno de alta temperatura adecuado para sus procesos PECVD o CVD? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, mejorando la calidad y eficiencia de la película. Contáctenos hoy para discutir cómo nuestras soluciones de hornos personalizados pueden beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura