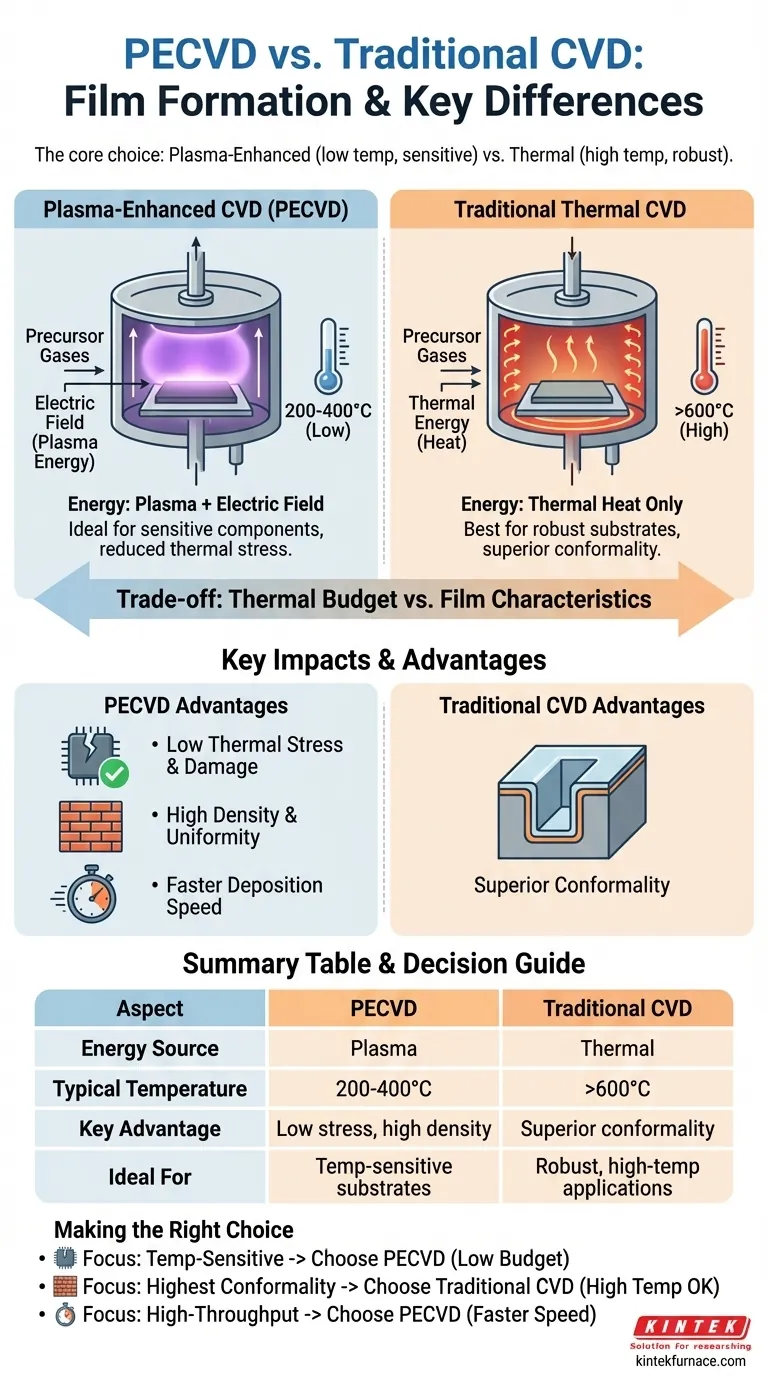

En esencia, el PECVD utiliza plasma para formar películas de alta calidad a temperaturas mucho más bajas que el CVD tradicional. Esta diferencia fundamental hace que la deposición química de vapor asistida por plasma (PECVD) sea ideal para fabricar dispositivos modernos multicapa donde el calor alto causaría daños. Por el contrario, la deposición química de vapor (CVD) tradicional se basa únicamente en la alta energía térmica, lo que limita su aplicación a sustratos más robustos.

La decisión fundamental entre PECVD y CVD tradicional es una compensación entre el presupuesto térmico del proceso y las características de la película requeridas. El PECVD prioriza el procesamiento a baja temperatura para componentes sensibles, mientras que el CVD tradicional se elige cuando las altas temperaturas son aceptables y las propiedades específicas de la película, como la conformabilidad, son primordiales.

La Diferencia Fundamental: Fuente de Energía

La elección entre estos dos métodos se reduce a cómo cada proceso suministra la energía necesaria para iniciar la reacción química que forma la película.

CVD Tradicional: El Enfoque Térmico

El CVD tradicional depende exclusivamente de la energía térmica. Los gases precursores se introducen en una cámara de alta temperatura (a menudo >600 °C), y el calor proporciona la energía de activación para descomponer las moléculas de gas y depositar una película sólida sobre el sustrato.

Este método es efectivo, pero su requisito de alta temperatura es una limitación importante.

PECVD: El Enfoque Asistido por Plasma

El PECVD introduce una fuente de energía adicional: el plasma. Al aplicar un campo eléctrico a los gases precursores, se crea un gas ionizado o plasma dentro de la cámara de reacción.

Este plasma proporciona la energía necesaria para romper las moléculas precursoras, permitiendo que la reacción de deposición ocurra a temperaturas de sustrato significativamente más bajas (típicamente 200-400 °C). El sustrato en sí no necesita calentarse intensamente.

Impacto en las Propiedades y el Proceso de la Película

Esta diferencia en las fuentes de energía tiene consecuencias directas sobre la película final y el proceso de fabricación general.

Menor Estrés Térmico y Daño

La ventaja más crítica del PECVD es su baja temperatura de procesamiento. Esto previene el daño a capas previamente depositadas o a la circuitería subyacente, lo cual es esencial para crear circuitos integrados complejos.

También reduce drásticamente el estrés térmico en la película depositada, lo que ayuda a prevenir grietas y mejora la adhesión.

Calidad y Densidad de la Película

Debido a que la reacción es impulsada por plasma energético en lugar de solo calor, el PECVD puede producir películas que son altamente densas, uniformes y tienen menos orificios en comparación con algunos procesos de CVD térmico a baja temperatura.

Aunque el CVD tradicional a alta temperatura también puede producir películas excelentes, corre el riesgo de introducir defectos debido al estrés térmico o al desajuste de la red cristalina con el sustrato subyacente.

Velocidad de Deposición Más Rápida

Los procesos de PECVD generalmente logran tasas de deposición más rápidas que sus contrapartes térmicas tradicionales. La reacción asistida por plasma es más eficiente, permitiendo depositar más material en menos tiempo, lo cual es un gran beneficio para la fabricación de gran volumen.

Comprender las Compensaciones

Aunque la ventaja de baja temperatura del PECVD es significativa, no es universalmente superior. Elegir el método correcto requiere comprender los compromisos.

La Restricción del Presupuesto Térmico

La razón principal para elegir PECVD es cuando su sustrato o las capas del dispositivo existentes no pueden soportar altas temperaturas. Si su proceso tiene un "presupuesto térmico" estricto, el PECVD suele ser la única opción viable.

El Desafío de la Conformabilidad

El CVD térmico tradicional a menudo proporciona una conformabilidad superior, lo que significa que puede recubrir uniformemente estructuras tridimensionales complejas con altas relaciones de aspecto. La naturaleza no direccional de un proceso impulsado térmicamente ayuda a que la película crezca uniformemente sobre escalones y dentro de trincheras.

La deposición basada en plasma puede ser más direccional, lo que a veces resulta en una "cobertura de escalón" más pobre en topografías muy complejas.

Pureza y Composición de la Película

En algunos casos especializados, la alta energía del plasma puede causar reacciones secundarias no deseadas o implantar iones en la película, afectando potencialmente la pureza. Un proceso de CVD térmico tradicional bien controlado a veces puede producir una película con una estequiometría química ligeramente diferente y más deseable para una aplicación específica.

Tomar la Decisión Correcta para su Aplicación

Su decisión debe guiarse por los requisitos innegociables de su proyecto específico.

- Si su enfoque principal es proteger estructuras sensibles a la temperatura: Elija PECVD por su bajo presupuesto térmico, esencial para dispositivos semiconductores multicapa.

- Si su enfoque principal es lograr la máxima conformabilidad en topografías complejas: El CVD tradicional suele ser la mejor opción, siempre que el sustrato pueda tolerar las altas temperaturas requeridas.

- Si su enfoque principal es la fabricación de alto rendimiento: Las tasas de deposición más rápidas del PECVD ofrecen una ventaja significativa para la eficiencia del proceso.

Al comprender la compensación fundamental entre la energía térmica y la energía del plasma, puede seleccionar con confianza el método de deposición que mejor se alinee con sus objetivos de fabricación.

Tabla Resumen:

| Aspecto | PECVD | CVD Tradicional |

|---|---|---|

| Fuente de Energía | Plasma | Térmica |

| Temperatura Típica | 200-400°C | >600°C |

| Ventaja Clave | Bajo estrés térmico, alta densidad | Conformabilidad superior |

| Ideal Para | Sustratos sensibles a la temperatura | Aplicaciones robustas de alta temperatura |

¿Necesita asesoramiento experto sobre cómo elegir la solución CVD adecuada para su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ya esté trabajando con semiconductores, dispositivos multicapa u otras aplicaciones sensibles. Contáctenos hoy para mejorar su proceso de fabricación con equipos eficientes y personalizados.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura