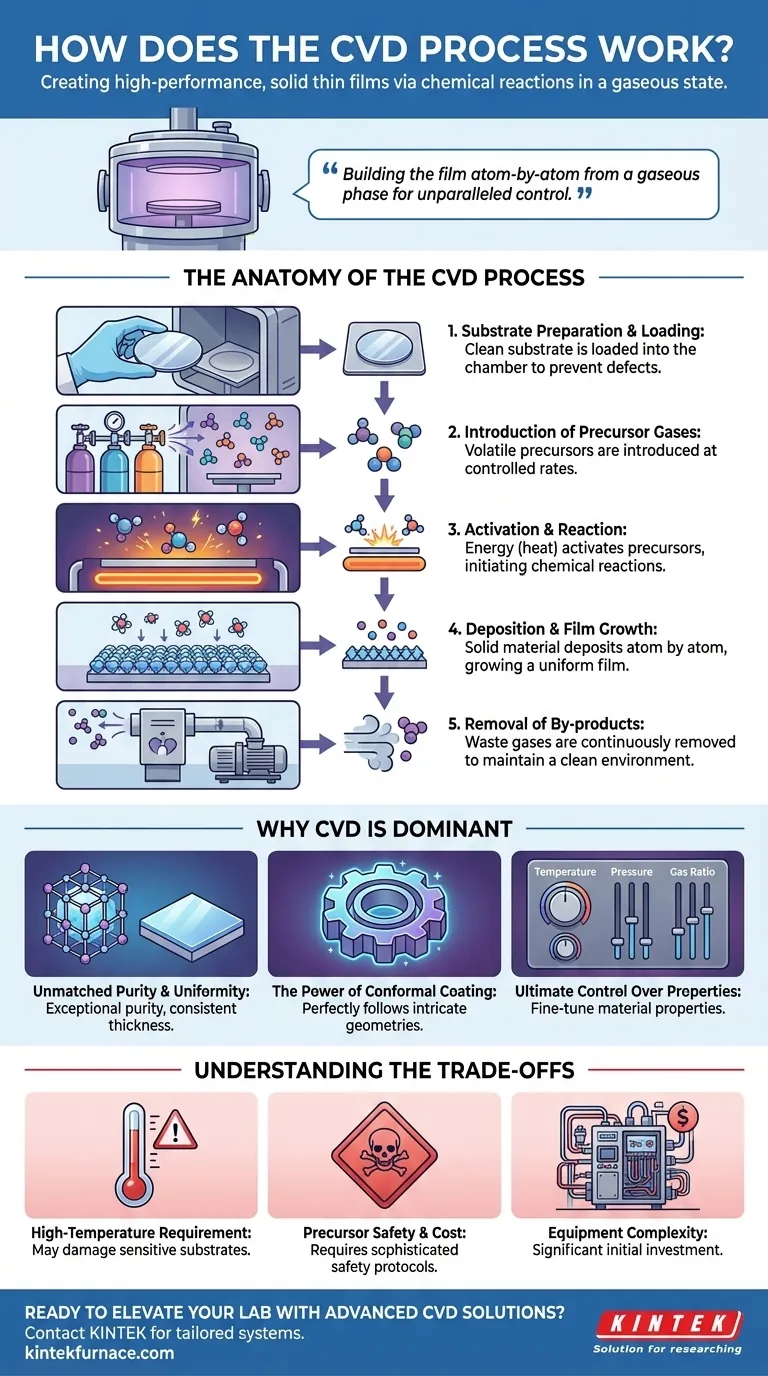

En esencia, la Deposición Química de Vapor (CVD) es un proceso de fabricación que crea una película delgada sólida de alto rendimiento sobre un sustrato a partir de una reacción química en estado gaseoso. Se introduce una mezcla de gases reactivos, conocidos como precursores, en una cámara de reacción donde se descomponen y reaccionan sobre o cerca de un objeto calentado, depositando el material deseado capa por capa.

El desafío en la fabricación avanzada no es solo recubrir un objeto, sino crear una película perfectamente uniforme y de alta pureza con propiedades controladas con precisión. CVD logra esto construyendo la película átomo por átomo a partir de una fase gaseosa, ofreciendo un control inigualable sobre el material final.

La Anatomía del Proceso CVD

Para comprender verdaderamente CVD, es mejor verlo como una secuencia de eventos cuidadosamente controlados. Cada paso es fundamental para la formación de una película de alta calidad.

Paso 1: Preparación y Carga del Sustrato

Antes de que pueda ocurrir cualquier deposición, el objeto a recubrir, conocido como sustrato, debe limpiarse meticulosamente. Cualquier contaminante superficial provocará defectos en la película final. Luego, el sustrato limpio se coloca dentro de la cámara de reacción CVD.

Paso 2: Introducción de Gases Precursores

Generalmente, la cámara se lleva a una presión específica, a menudo un vacío, y se calienta. Luego se introducen en la cámara a un ritmo controlado los gases precursores volátiles, que contienen los elementos de la película deseada.

Paso 3: Activación y Reacción

Se aplica energía, más comúnmente calor, dentro de la cámara. Esta energía "activa" los precursores, haciendo que se vuelvan químicamente reactivos. Las reacciones pueden ocurrir en la fase gaseosa por encima del sustrato o directamente sobre la superficie caliente del sustrato.

Paso 4: Deposición y Crecimiento de la Película

Las reacciones químicas producen un material sólido que se deposita sobre la superficie del sustrato. Este proceso ocurre átomo por átomo, lo que permite que la película crezca de manera altamente uniforme y controlada.

Paso 5: Eliminación de Subproductos

Las reacciones químicas también crean subproductos gaseosos que no forman parte de la película final. Estos gases residuales son eliminados continuamente de la cámara por un sistema de vacío, asegurando un entorno de deposición limpio.

Por Qué CVD es una Tecnología Dominante

La naturaleza meticulosa del proceso CVD le otorga varias ventajas poderosas que lo hacen esencial para industrias que van desde semiconductores hasta aeroespacial.

Pureza y Uniformidad Inigualables

Debido a que la película se construye a partir de un estado gaseoso de alta pureza dentro de un entorno controlado, el producto final puede alcanzar niveles de pureza excepcionales. Este transporte en fase gaseosa asegura que el material se deposite uniformemente en toda la superficie del sustrato, lo que resulta en una película con un espesor constante.

El Poder del Recubrimiento Conforme

A diferencia de los procesos de línea de visión como la pintura en aerosol o la deposición física de vapor (PVD), los gases precursores en un proceso CVD pueden alcanzar todas las superficies expuestas de un objeto tridimensional complejo. Esto da como resultado un recubrimiento conforme que sigue perfectamente incluso las geometrías más intrincadas.

Control Definitivo Sobre las Propiedades del Material

Al ajustar con precisión los parámetros del proceso, como la temperatura, la presión y la proporción de gases precursores, los ingenieros pueden ajustar las propiedades de la película. Esto permite la creación de materiales personalizados con características específicas como dureza, conductividad eléctrica o transparencia óptica.

Comprender las Compensaciones

Ningún proceso está exento de limitaciones. Ser un asesor eficaz implica reconocer los desafíos asociados con CVD.

El Requisito de Alta Temperatura

El CVD térmico tradicional a menudo requiere temperaturas muy altas (varios cientos a más de mil grados Celsius). Esto puede dañar o destruir sustratos sensibles al calor, como plásticos o ciertos componentes electrónicos.

Seguridad y Costo de los Precursores

Los gases precursores utilizados en CVD pueden ser altamente tóxicos, inflamables o corrosivos. Esto requiere protocolos de seguridad sofisticados, sistemas de manipulación y gestión de gases de escape, lo que aumenta la complejidad operativa y el costo.

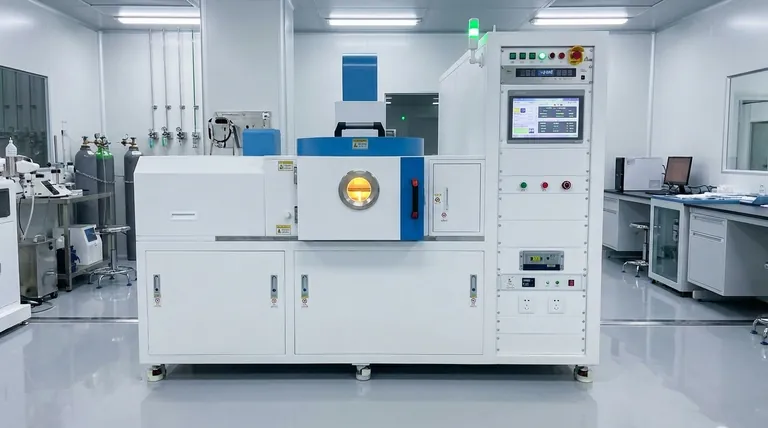

Complejidad del Equipo

Los reactores CVD son máquinas complejas que requieren un control preciso de la temperatura, la presión y el flujo de gas. La necesidad de sistemas de vacío, elementos calefactores e interbloqueos de seguridad hace que la inversión inicial en equipos sea significativa.

¿Es CVD la Opción Correcta para Su Aplicación?

Su decisión de utilizar CVD debe basarse en una comprensión clara de su objetivo técnico principal.

- Si su enfoque principal es la máxima calidad y pureza de la película: CVD es el estándar de oro para aplicaciones como la fabricación de semiconductores y recubrimientos ópticos de alto rendimiento donde la perfección del material no es negociable.

- Si está trabajando con sustratos sensibles a la temperatura: Debe considerar variantes de menor temperatura como el CVD asistido por plasma (PECVD) o explorar métodos alternativos por completo.

- Si su objetivo es recubrir formas 3D complejas de manera uniforme: La naturaleza conforme de CVD lo convierte en una opción muy superior a los métodos de deposición de línea de visión.

Al comprender estos principios fundamentales y las compensaciones, puede tomar una decisión informada sobre si la Deposición Química de Vapor se alinea con los requisitos técnicos y operativos de su proyecto.

Tabla de Resumen:

| Paso | Descripción |

|---|---|

| 1. Preparación del Sustrato | Limpie y cargue el objeto a recubrir en la cámara para prevenir defectos. |

| 2. Introducción de Gas | Introduzca gases precursores a velocidades controladas bajo presión y temperatura específicas. |

| 3. Activación | Aplique energía (p. ej., calor) para hacer que los gases sean reactivos para las reacciones químicas. |

| 4. Deposición | El material sólido se deposita átomo por átomo, haciendo crecer una película uniforme sobre el sustrato. |

| 5. Eliminación de Subproductos | Elimine los gases residuales mediante vacío para mantener un entorno limpio. |

¿Listo para elevar las capacidades de su laboratorio con soluciones avanzadas de CVD? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar sistemas de hornos de alta temperatura como CVD/PECVD, Mufla, Tubo, Rotatorio, Vacío y Hornos de Atmósfera. Nuestra sólida personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, ofreciendo una calidad de película, pureza y recubrimientos conformes superiores. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico