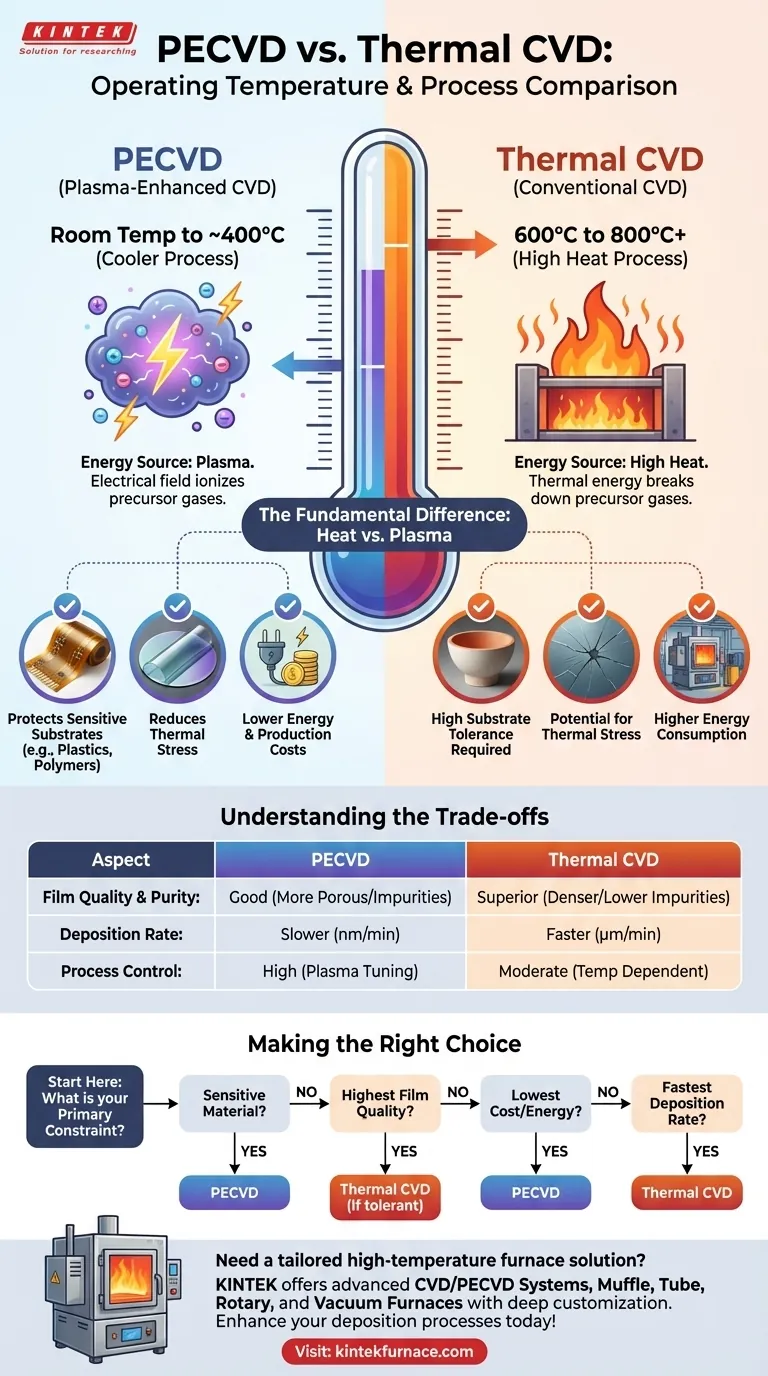

En resumen, la Deposición Química de Vapor Mejorada por Plasma (PECVD) opera a temperaturas significativamente más bajas que la Deposición Química de Vapor (CVD) térmica convencional. Los procesos de PECVD suelen funcionar desde la temperatura ambiente hasta aproximadamente 400 °C, mientras que la CVD térmica requiere temperaturas mucho más altas, a menudo entre 600 °C y 800 °C, y a veces incluso más.

La diferencia fundamental es la fuente de energía. La CVD térmica se basa exclusivamente en altas temperaturas para iniciar las reacciones químicas, mientras que la PECVD utiliza un plasma rico en energía para lograr el mismo objetivo, lo que permite la deposición en materiales sensibles a la temperatura que se dañarían con los procesos térmicos.

La Diferencia Fundamental: Calor vs. Plasma

La temperatura de operación no es solo un detalle menor; refleja el mecanismo fundamental de cada técnica de deposición. La elección entre ellas está dictada por cómo se suministra la energía a los gases precursores.

Cómo Funciona la CVD Térmica

La CVD térmica es conceptualmente sencilla. Utiliza altas temperaturas para proporcionar la energía térmica necesaria para descomponer los gases precursores e impulsar las reacciones químicas que depositan una película delgada sobre un sustrato.

Este proceso generalmente requiere temperaturas de sustrato entre 600°C y 800°C, y a veces mucho más altas, para lograr la cinética de reacción necesaria. El calor es el único catalizador para la deposición.

Cómo Funciona la PECVD

La PECVD introduce una alternativa crucial: el plasma. En lugar de depender del calor, se utiliza un campo eléctrico para ionizar los gases precursores, creando un plasma lleno de electrones de alta energía, iones y radicales libres.

Estas partículas energizadas chocan con las moléculas de gas, rompiendo los enlaces químicos y permitiendo que las reacciones de deposición ocurran a temperaturas de sustrato mucho más bajas. Esto permite que la PECVD opere en un rango desde la temperatura ambiente hasta aproximadamente 350-400°C.

Por Qué Importa la Baja Temperatura

La capacidad de la PECVD para operar a temperaturas más bajas es su principal ventaja y abre una gama de aplicaciones que son imposibles para la CVD térmica.

Protección de Sustratos Sensibles

El beneficio más significativo es la compatibilidad con sustratos sensibles a la temperatura. Materiales como plásticos, polímeros o dispositivos con capas metálicas preexistentes no pueden soportar el calor extremo de la CVD térmica. La PECVD permite recubrir estos materiales sin causar fusión, descomposición o daño.

Reducción del Estrés Térmico

Incluso para sustratos que pueden soportar altas temperaturas, el calor extremo de la CVD térmica puede inducir un estrés térmico significativo. Este estrés puede causar agrietamiento de la película, delaminación o deformación, especialmente al depositar múltiples capas con diferentes coeficientes de expansión térmica. Las temperaturas más suaves de la PECVD minimizan estos riesgos.

Reducción de Costos de Energía y Producción

Calentar una cámara de reacción a 800°C consume una cantidad sustancial de energía. Al operar a temperaturas más bajas, los procesos de PECVD son inherentemente más eficientes energéticamente, lo que puede conducir a reducciones significativas en los costos de producción a lo largo del tiempo.

Entendiendo las Compensaciones

Si bien la baja temperatura es una ventaja importante, no está exenta de compromisos. La elección entre PECVD y CVD térmica implica equilibrar las restricciones de temperatura con la calidad de la película y la velocidad de deposición.

Calidad y Pureza de la Película

Las temperaturas de deposición más altas generalmente producen películas de mayor calidad. El calor utilizado en la CVD térmica ayuda a crear películas más densas con niveles de impurezas más bajos (como hidrógeno) y una mejor integridad estructural.

Las películas de PECVD, depositadas a temperaturas más bajas, a veces pueden ser más porosas, contener más hidrógeno y ser más susceptibles a defectos como microagujeros. También pueden tener tasas de grabado más rápidas, lo que indica una estructura menos densa.

Tasa de Deposición

La CVD térmica a menudo tiene una tasa de deposición mucho más alta que la PECVD. Puede depositar películas a decenas de nanómetros a varios micrómetros por minuto.

Por el contrario, la PECVD es típicamente un proceso más lento, con tasas de deposición de unos pocos a decenas de nanómetros por minuto.

Control del Proceso

El uso de plasma en la PECVD proporciona un nivel adicional de control sobre las propiedades de la película. Al ajustar la potencia del plasma, la frecuencia y los caudales de gas, los operadores pueden ajustar características como el estrés, la densidad y el índice de refracción, independientemente de la temperatura.

Tomando la Decisión Correcta para su Objetivo

Su decisión debe basarse en una comprensión clara de la restricción principal de su proyecto.

- Si su enfoque principal es la deposición sobre un material sensible a la temperatura: La PECVD es la única opción viable.

- Si su enfoque principal es lograr la mayor calidad y pureza de película posible: La CVD térmica suele ser superior, siempre que su sustrato pueda tolerar el calor.

- Si su enfoque principal es minimizar los costos operativos y el uso de energía: Los requisitos de menor temperatura de la PECVD la convierten en la opción más económica.

- Si su enfoque principal es la velocidad del proceso para películas gruesas: La CVD térmica generalmente ofrece una ventaja significativa en la tasa de deposición.

En última instancia, seleccionar el método correcto requiere equilibrar la necesidad de un procesamiento a baja temperatura con la calidad deseada de la película y la eficiencia de fabricación.

Tabla Resumen:

| Aspecto | PECVD | CVD Térmica |

|---|---|---|

| Temperatura de Operación | Temperatura ambiente hasta ~400°C | 600°C a 800°C o más |

| Fuente de Energía | Plasma | Calor alto |

| Ventaja Clave | Funciona con materiales sensibles a la temperatura | Mayor calidad y pureza de la película |

| Tasa de Deposición | Más lenta (nanómetros por minuto) | Más rápida (micrómetros por minuto) |

| Calidad de la Película | Puede tener más defectos (ej., microagujeros) | Más densa, niveles de impurezas más bajos |

| Caso de Uso Ideal | Sustratos como plásticos, polímeros | Sustratos tolerantes a altas temperaturas para películas superiores |

¿Necesita una solución de horno de alta temperatura adaptada a las necesidades únicas de su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como sistemas CVD/PECVD, hornos de mufla, tubulares, rotativos, de vacío y de atmósfera. Nuestra fuerte capacidad de personalización profunda garantiza un ajuste preciso para sus requisitos experimentales, ya sea que trabaje con materiales sensibles o demande películas de alta pureza. ¡Contáctenos hoy para discutir cómo podemos mejorar sus procesos de deposición y aumentar la eficiencia!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación