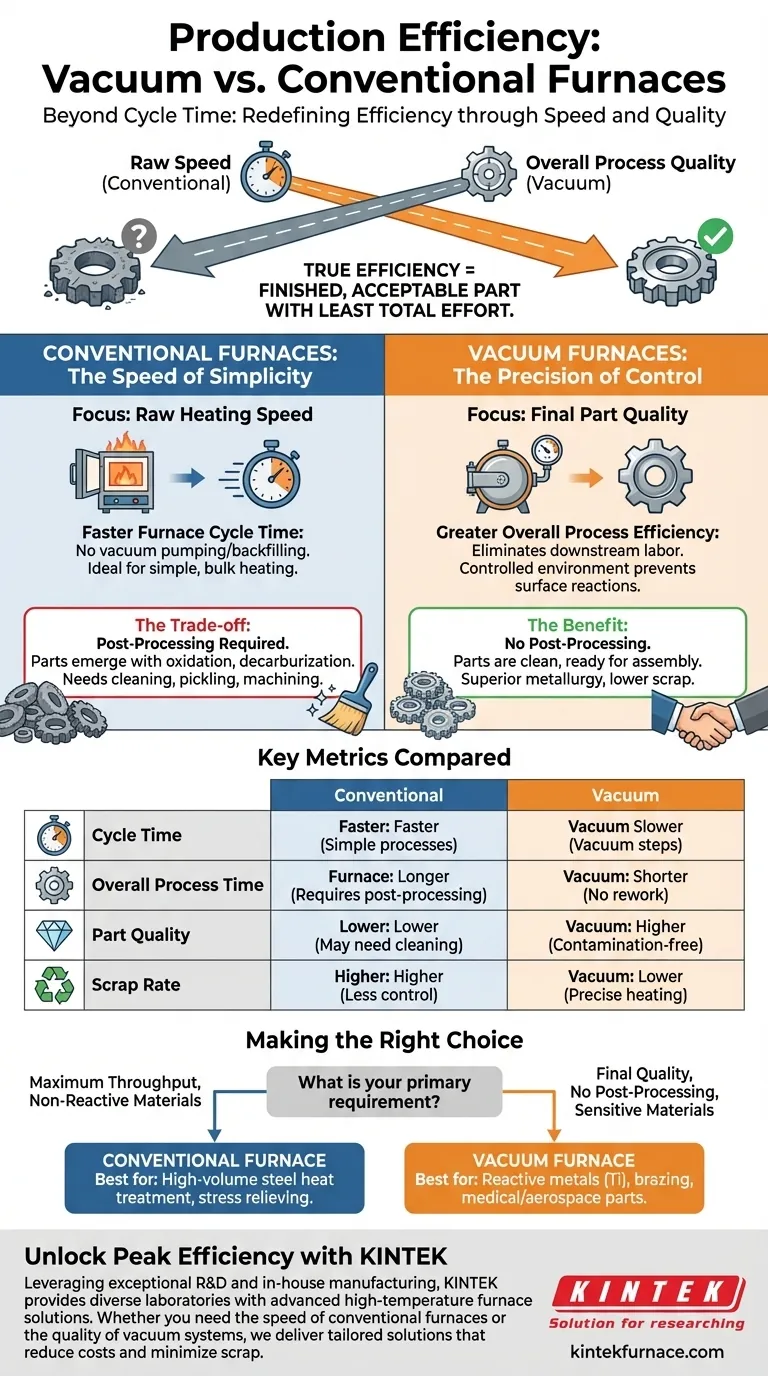

Comparar directamente la eficiencia de producción de los hornos de vacío y los hornos convencionales es engañoso porque el término "eficiencia" significa cosas diferentes en cada contexto. Si bien un horno convencional puede completar un ciclo de calentamiento y enfriamiento en bruto más rápido, un horno de vacío a menudo proporciona una eficiencia de proceso general mucho mayor al entregar una pieza acabada de mayor calidad que no requiere retrabajo ni operaciones de limpieza secundarias.

El problema central no es qué horno es más rápido, sino qué proceso entrega una pieza acabada y aceptable con el menor esfuerzo total. Los hornos convencionales priorizan la velocidad de calentamiento en bruto, mientras que los hornos de vacío priorizan la calidad final de la pieza, eliminando a menudo pasos completos de post-procesamiento.

Redefiniendo la "Eficiencia de Producción": Velocidad vs. Calidad

Para tomar una decisión informada, debe mirar más allá de la métrica simple del tiempo de ciclo y evaluar la eficiencia en todo el flujo de trabajo de producción, desde la materia prima hasta la pieza terminada.

La métrica obvia: tiempo de ciclo del horno

Los hornos convencionales a menudo tienen una ventaja en el tiempo de ciclo bruto. No requieren los pasos adicionales de bombear hasta el vacío y luego rellenar con un gas inerte.

Esto hace que sus ciclos de calentamiento y enfriamiento parezcan más rápidos en el papel, especialmente para el recocido o templado simple de piezas de trabajo grandes.

La métrica crítica: tiempo total del proceso

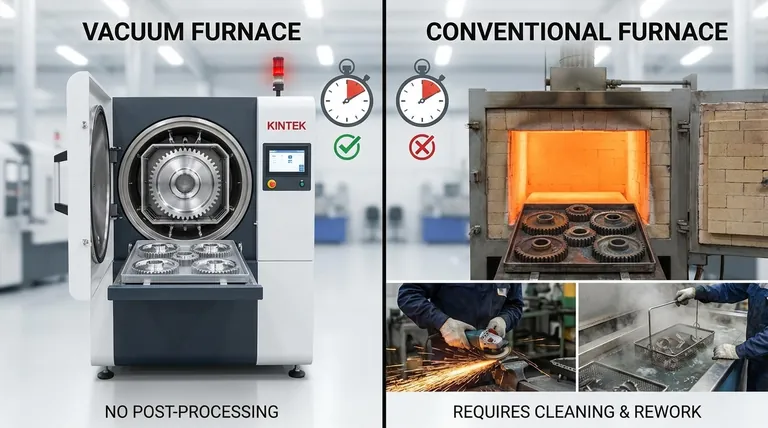

Los hornos de vacío destacan por eliminar la mano de obra posterior. Debido a que operan en un ambiente controlado y libre de contaminación, previenen la oxidación, la descarburación y otras reacciones superficiales no deseadas.

Esto significa que las piezas emergen del horno limpias y listas para el siguiente paso de ensamblaje, eliminando por completo la necesidad de post-procesamiento como el chorro de arena, el decapado con ácido o el mecanizado para eliminar una capa superficial dañada.

El impacto de la calidad final de la pieza

Los hornos de vacío proporcionan un calentamiento excepcionalmente uniforme y un control preciso de la temperatura. Este ambiente controlado da como resultado propiedades metalúrgicas superiores, como una mayor densidad del material, porosidad reducida y resistencia mejorada.

Este nivel de control de calidad reduce drásticamente las tasas de rechazo y desecho, un factor que afecta significativamente la verdadera eficiencia de producción y el costo.

Cómo cada tipo de horno logra sus resultados

Las diferencias de eficiencia se derivan directamente de los principios operativos fundamentales de cada tecnología de horno.

Hornos convencionales: la velocidad de la simplicidad

Estos hornos calientan las piezas en la atmósfera ambiente o en un gas protector simple. Su diseño es sencillo, lo que los hace fáciles de operar y adecuados para una amplia gama de aplicaciones industriales de uso general.

Su fortaleza radica en procesar grandes volúmenes de materiales no reactivos donde el acabado superficial no es la preocupación principal.

Hornos de vacío: la precisión de un entorno controlado

Al eliminar los gases atmosféricos, un horno de vacío crea un ambiente puro para el procesamiento térmico. Esto es crítico para prevenir reacciones químicas no deseadas con la superficie de la pieza.

Esta precisión es lo que hace que los hornos de vacío sean esenciales para procesos de alto valor como la soldadura fuerte y para el tratamiento de metales sensibles y reactivos como el titanio y las aleaciones de alta pureza.

No todos los vacíos son iguales

El término "horno de vacío" cubre una gama. Los hornos de bajo vacío tienen tiempos de bombeo y ciclo general más rápidos, ofreciendo un equilibrio entre velocidad y calidad.

Los hornos de alto vacío y ultra alto vacío son más lentos debido al tiempo extenso requerido para lograr un vacío casi perfecto, una necesidad para las aplicaciones más exigentes de la industria aeroespacial, médica y electrónica.

Comprendiendo los compromisos críticos

Elegir el tipo de horno incorrecto basándose en una sola métrica como el tiempo de ciclo puede introducir costos ocultos significativos y cuellos de botella en la producción.

El caso de los hornos convencionales

Un horno convencional es a menudo la opción más rentable para el tratamiento térmico de alto volumen de aceros y aleaciones estándar donde cierta oxidación superficial es aceptable o se elimina fácilmente.

Para procesos simples como el alivio de tensiones en grandes fabricaciones, su velocidad y simplicidad son inigualables.

El caso no negociable de los hornos de vacío

Para cualquier proceso que involucre metales reactivos, aceros con alto contenido de carbono donde la descarburación es un riesgo, o la unión de componentes mediante soldadura fuerte, un horno de vacío no es opcional.

En estas aplicaciones, el ciclo "más lento" es el precio necesario para lograr las propiedades metalúrgicas requeridas y asegurar la integridad y seguridad del producto final.

Los costos ocultos de un ciclo "más rápido"

Optar por un horno convencional para ahorrar tiempo puede generar costos posteriores significativos. Debe presupuestar la mano de obra, el equipo y el tiempo necesarios para la limpieza posterior al tratamiento.

Además, un proceso menos controlado conduce inevitablemente a una mayor tasa de desecho, lo que puede anular rápidamente cualquier ahorro percibido de un ciclo de horno más rápido.

Tomando la decisión correcta para su aplicación

Su decisión debe basarse en los requisitos finales de su pieza, no solo en la velocidad de un paso de fabricación.

- Si su enfoque principal es el rendimiento máximo para materiales no sensibles: Un horno convencional a menudo proporciona el tiempo de ciclo de horno más rápido para el procesamiento a granel.

- Si su enfoque principal es la calidad final de la pieza y la eliminación del post-procesamiento: Un horno de vacío ofrece resultados superiores y un flujo de trabajo de principio a fin más eficiente.

- Si trabaja con metales reactivos, soldadura fuerte o piezas para aplicaciones médicas/aeroespaciales: Un horno de vacío es la única tecnología que puede cumplir con los estándares de calidad y seguridad necesarios.

En última instancia, la verdadera eficiencia de producción no se mide por la velocidad de un solo paso, sino por el tiempo total, el costo y el esfuerzo requeridos para producir una pieza terminada que cumpla con las especificaciones.

Tabla resumen:

| Métrica | Horno convencional | Horno de vacío |

|---|---|---|

| Tiempo de ciclo | Más rápido para procesos simples | Más lento debido a los pasos de vacío |

| Tiempo total del proceso | Más largo con post-procesamiento | Más corto, no se necesita retrabajo |

| Calidad de la pieza | Inferior, puede requerir limpieza | Superior, libre de contaminación |

| Tasa de desecho | Mayor debido a menor control | Menor con calentamiento preciso |

| Mejor para | Materiales de alto volumen, no reactivos | Metales reactivos, soldadura fuerte, aplicaciones de alta calidad |

Desbloquee la máxima eficiencia con las soluciones avanzadas de hornos de KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite la velocidad de los hornos convencionales o la calidad de los sistemas de vacío, ofrecemos soluciones a medida que reducen costos, minimizan el desecho y eliminan el post-procesamiento. Contáctenos hoy para analizar cómo podemos optimizar su proceso de tratamiento térmico y aumentar su eficiencia de producción.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga