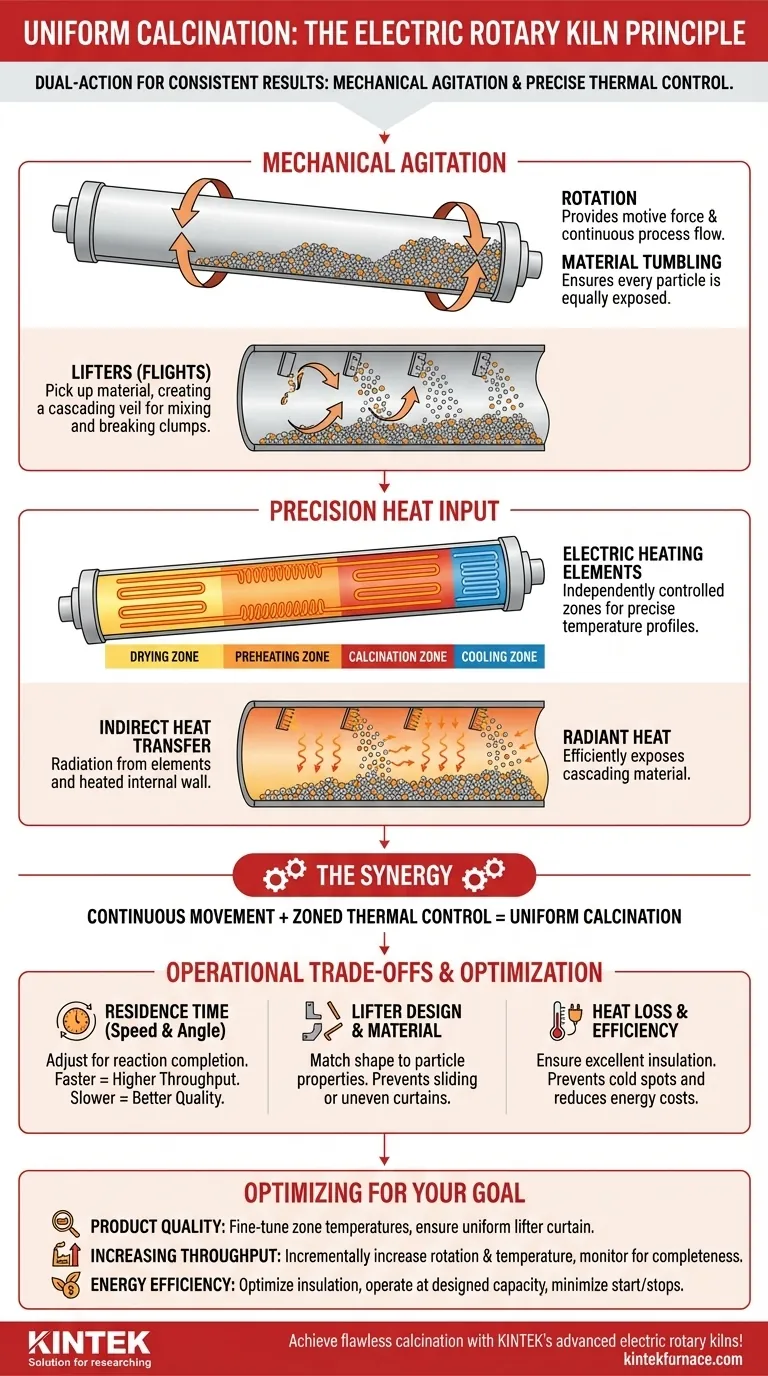

En esencia, un horno rotatorio eléctrico logra una calcinación uniforme mediante un principio de doble acción: agitación mecánica continua del material combinada con un control térmico preciso y zonificado. La rotación del horno y los elevadores internos voltean constantemente el material, asegurando que cada partícula esté igualmente expuesta al calor radiante constante suministrado por sus elementos eléctricos.

La clave de la uniformidad no es solo el calentamiento, sino el movimiento simultáneo y continuo. El horno fuerza físicamente la homogeneidad al voltear el material a través de un entorno térmico controlado con precisión, eliminando los puntos calientes y fríos comunes en los hornos estáticos.

Los mecanismos principales para un calentamiento uniforme

Para comprender cómo se logra la uniformidad, debemos analizar la sinergia entre el diseño mecánico del horno y su método de generación de calor. Estos dos aspectos trabajan en conjunto para ofrecer un resultado consistente.

Agitación mecánica: El papel de la rotación

La carcasa del horno, un tubo cilíndrico largo, se monta con una ligera inclinación y gira lentamente sobre su eje. Esta rotación realiza dos tareas críticas.

Primero, proporciona la fuerza motriz, haciendo que el material alimentado en el extremo superior viaje gradualmente hacia el extremo de descarga. Esto crea un flujo de proceso continuo y predecible.

Volteo continuo: La función de los elevadores

Fijados a la pared interior de la carcasa del horno hay placas conocidas como elevadores o paletas. A medida que el horno gira, estos elevadores recogen el material del fondo del lecho.

Una vez levantado a cierta altura, el material cae en cascada o "vela" a través del espacio caliente y vacío en la parte superior del horno. Esta acción es el mecanismo principal para mezclar, romper grumos y exponer todas las superficies de las partículas a la fuente de calor.

Entrada de calor de precisión: La ventaja del calentamiento eléctrico

Aquí es donde un horno rotatorio eléctrico se distingue. A diferencia de los hornos de combustible que dependen de una corriente de gas caliente, los hornos eléctricos utilizan elementos calefactores de resistencia.

Estos elementos a menudo se organizan en múltiples zonas controladas independientemente a lo largo de la longitud del horno. Esto permite un perfil de temperatura extremadamente preciso, lo que permite que diferentes pasos del proceso, como el secado, el precalentamiento y la calcinación final, ocurran a sus temperaturas óptimas a medida que el material viaja a través de él.

Transferencia de calor indirecta

El calor se transfiere al material principalmente a través de la radiación. Los elementos eléctricos calientan la pared interna del horno, que a su vez irradia energía sobre el lecho de material.

A medida que el material cae en cascada a través del espacio abierto mediante los elevadores, también se expone directamente al calor radiante de los elementos y de la pared refractaria caliente. Esta combinación de transferencia de calor conductiva y radiante es altamente eficiente y uniforme.

Comprensión de las compensaciones operativas

Lograr una uniformidad teórica requiere un control operativo cuidadoso. Los principios de diseño son sólidos, pero el rendimiento depende de la calibración del sistema para el material específico que se está procesando.

Flujo de material y tiempo de residencia

La velocidad de rotación y el ángulo de inclinación del horno controlan directamente el tiempo de residencia, es decir, cuánto tiempo permanece el material dentro del horno.

Una rotación más rápida o un ángulo más pronunciado reduce el tiempo de residencia, aumentando el rendimiento pero posiblemente proporcionando tiempo insuficiente para las reacciones químicas de calcinación. Un proceso más lento asegura una reacción completa pero reduce la producción y puede correr el riesgo de sobrecalentar el material.

Diseño del elevador y características del material

El diseño del elevador no es universal. La forma, el número y la disposición de los elevadores deben coincidir con las propiedades del material, como su tamaño de partícula, densidad y ángulo de reposo.

El uso de un diseño de elevador incorrecto puede conducir a una acción de volteo deficiente. Parte del material puede deslizarse por el fondo del horno sin ser levantado, mientras que otro material puede ser transportado demasiado lejos, creando una cortina irregular y un calentamiento ineficiente.

Pérdida de calor y eficiencia energética

Aunque preciso, el calor eléctrico consume mucha energía. La uniformidad de la temperatura dentro del horno depende de un excelente aislamiento de la carcasa exterior.

Una pérdida de calor significativa no solo aumenta los costos operativos, sino que también puede crear puntos fríos cerca de la carcasa del horno, comprometiendo la misma uniformidad que el sistema está diseñado para crear.

Optimización de su horno para una calcinación uniforme

Para aplicar estos principios de manera efectiva, debe alinear los parámetros operativos del horno con su objetivo principal de procesamiento. Considere los siguientes ajustes en función de su objetivo.

- Si su objetivo principal es maximizar la calidad del producto: Priorice el ajuste fino de la temperatura en cada zona de calentamiento y asegúrese de que el diseño de su elevador proporcione una cortina de material continua y bien distribuida.

- Si su objetivo principal es aumentar el rendimiento: Experimente con el aumento incremental de la velocidad de rotación mientras eleva los perfiles de temperatura para compensar el menor tiempo de residencia, monitoreando cuidadosamente el producto para detectar una calcinación incompleta.

- Si su objetivo principal es mejorar la eficiencia energética: Asegúrese de que el aislamiento sea óptimo y opere el horno a su capacidad diseñada para minimizar la pérdida de calor por unidad de producto, evitando arranques y paradas frecuentes.

Al comprender estos principios interconectados de movimiento y calor, podrá dominar el proceso de calcinación y lograr resultados consistentes y de alta calidad.

Tabla resumen:

| Mecanismo | Función en la calcinación uniforme |

|---|---|

| Rotación | Voltea continuamente el material para una exposición uniforme |

| Elevadores | Hacen caer el material en cascada para crear un velo uniforme para el calentamiento |

| Zonas de calentamiento eléctrico | Proporcionan un control de temperatura preciso y zonificado |

| Transferencia de calor indirecta | Utiliza la radiación para un calentamiento eficiente y uniforme |

| Parámetros operativos | Ajustables para una optimización específica del material |

¡Consiga una calcinación impecable con los avanzados hornos rotatorios eléctricos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones a medida para altas temperaturas, incluyendo hornos rotatorios, hornos de mufla, hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas para obtener resultados uniformes y una mayor eficiencia. ¡Contáctenos hoy para discutir cómo podemos optimizar su proceso!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas