En esencia, la carburación al vacío mejora la calidad de la superficie cambiando fundamentalmente el entorno en el que se produce el tratamiento térmico. Al eliminar el oxígeno y otros contaminantes atmosféricos, el proceso elimina la causa principal de los defectos superficiales comunes como la oxidación y la descarburación, lo que da como resultado un acabado limpio y brillante y una integridad metalúrgica superior.

La clave es que la carburación tradicional lucha contra una atmósfera hostil, mientras que la carburación al vacío elimina la atmósfera por completo. Esto evita no solo la cascarilla superficial visible, sino también los defectos microscópicos subsuperficiales que comprometen el rendimiento mecánico y la vida a la fatiga de un componente.

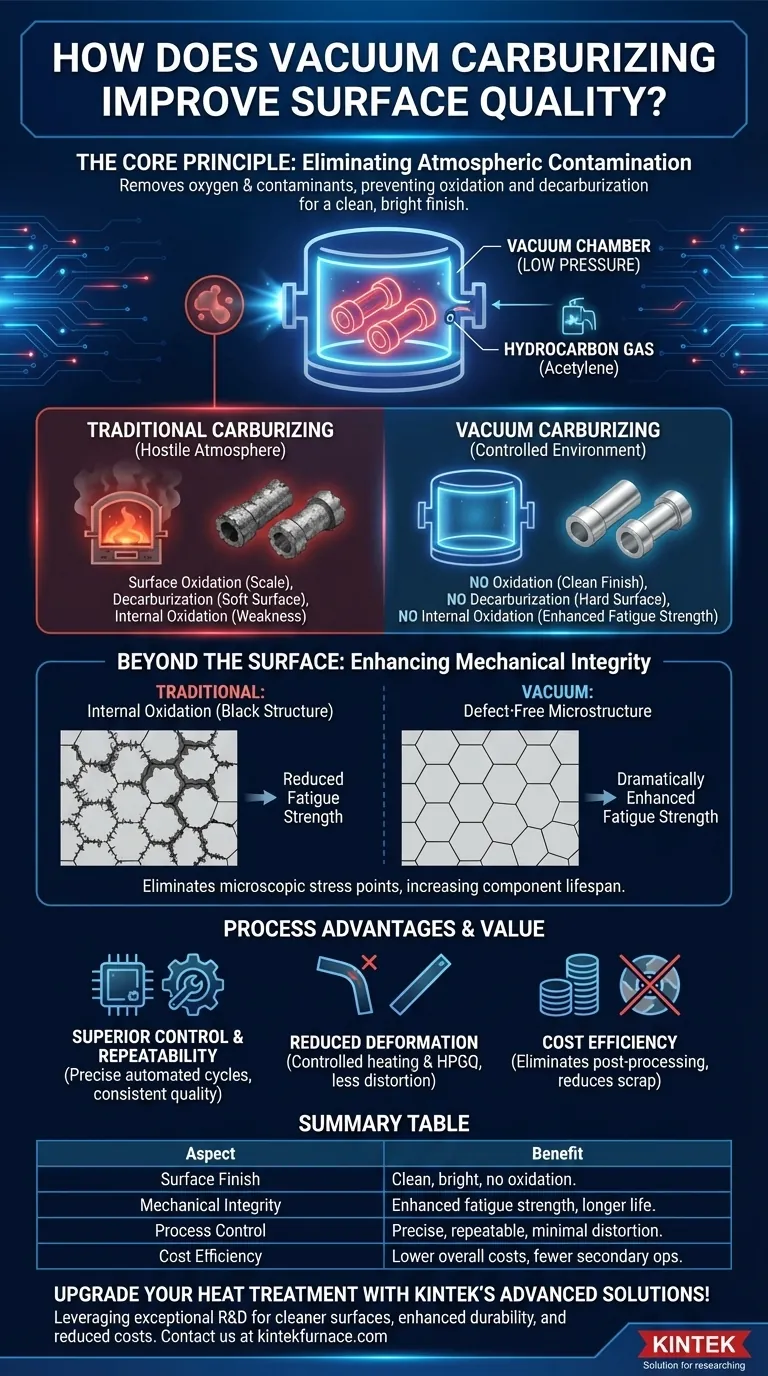

El Principio Fundamental: Eliminación de la Contaminación Atmosférica

La principal ventaja de la carburación al vacío se deriva de la realización del proceso en un entorno controlado de baja presión. Esto evita reacciones químicas indeseadas entre la superficie metálica calentada y la atmósfera circundante.

¿Qué es la Carburación al Vacío?

La carburación al vacío, también conocida como Carburación a Baja Presión (LPC), es un proceso de endurecimiento superficial. Las piezas se calientan a altas temperaturas —típicamente entre 1600–1950 °F (870–1070 °C)— dentro de una cámara de vacío.

Luego se introduce un gas hidrocarburo, más comúnmente acetileno, a una presión muy baja. El gas se descompone, permitiendo que el carbono se difunda en la superficie del acero y forme una capa dura y resistente al desgaste, o "capa endurecida".

Prevención de la Oxidación Superficial

En los tratamientos térmicos tradicionales, las altas temperaturas hacen que la superficie del metal reaccione con el oxígeno del aire, formando una capa oscura y rugosa de cascarilla de óxido.

Debido a que la carburación al vacío elimina el oxígeno, esta reacción no puede ocurrir. El resultado es una pieza que conserva su brillo metálico original y un acabado superficial brillante y liso, eliminando la necesidad de limpieza o pulido posteriores.

Prevención de la Descarburación

La descarburación es la pérdida de carbono de la superficie del acero, lo que puede ocurrir en hornos atmosféricos. Esto deja la superficie más blanda de lo previsto, reduciendo la resistencia al desgaste.

El entorno precisamente controlado en la carburación al vacío asegura que no haya agentes reactivos que extraigan carbono del acero, preservando la integridad química de la superficie.

Más allá de la Superficie: Mejora de la Integridad Mecánica

Los beneficios de la carburación al vacío se extienden mucho más allá de la superficie visible, impactando directamente en las propiedades estructurales y mecánicas del componente.

La Eliminación de la Oxidación Interna

Un defecto significativo en la carburación de gas convencional es la oxidación intergranular o interna. El oxígeno penetra a lo largo de los límites de grano del acero, formando redes de óxido justo debajo de la superficie.

Este defecto, a menudo llamado "estructura negra", actúa como una serie de puntos de tensión microscópicos, reduciendo gravemente la resistencia a la fatiga del material. La carburación al vacío previene completamente la formación de este defecto.

El Impacto Directo en la Resistencia a la Fatiga

Al eliminar tanto la oxidación superficial como la interna, la carburación al vacío produce una microestructura más limpia y uniforme.

Esta capa superficial libre de defectos mejora drásticamente la resistencia a la fatiga del componente. Las piezas se vuelven más confiables y tienen una vida útil más larga, lo cual es crítico para aplicaciones de alto rendimiento como engranajes y rodamientos.

Comprendiendo las Ventajas y Desventajas del Proceso

Si bien los beneficios metalúrgicos son claros, el proceso en sí ofrece ventajas distintivas en control y consistencia, aunque conlleva su propio conjunto de consideraciones.

Control y Repetibilidad Superiores

Todo el ciclo de carburación al vacío es gestionado por microprocesadores. Esto permite un control y monitoreo precisos de la temperatura, la presión y el flujo de gas.

Este alto grado de automatización reduce el error humano y las variables del proceso, asegurando que cada pieza en un lote —y cada lote subsiguiente— reciba un tratamiento altamente consistente y repetible.

Deformación Reducida para Piezas Complejas

El vacío permite velocidades de calentamiento altamente controlables. Esto minimiza la diferencia de temperatura entre la superficie de una pieza y su núcleo, reduciendo el estrés térmico y minimizando la distorsión.

Además, el temple a menudo se realiza con gas a alta presión (HPGQ) en la misma cámara de vacío. Este enfriamiento controlado es menos severo que el temple tradicional en aceite, reduciendo aún más la deformación, especialmente en geometrías complejas o de paredes delgadas. Esto a menudo reduce la necesidad de costosos procesos de rectificado post-tratamiento.

La Consideración del Costo y la Complejidad

Los hornos de vacío representan una inversión de capital significativa, y los tiempos de ciclo a veces pueden ser más largos que los de los métodos convencionales.

Sin embargo, estos costos iniciales a menudo se compensan con la eliminación de pasos de post-procesamiento como el granallado o el rectificado, la reducción de las tasas de desecho por distorsión y el rendimiento y la vida útil superiores del producto final.

Elegir la Opción Correcta para su Aplicación

La selección de un método de carburación depende de las demandas específicas de su componente.

- Si su enfoque principal es la máxima vida a la fatiga y fiabilidad: La carburación al vacío es la opción superior porque su eliminación de la oxidación interna se traduce directamente en una mayor longevidad del componente.

- Si su enfoque principal es el procesamiento de piezas complejas o de paredes delgadas: La carburación al vacío ofrece una estabilidad dimensional inigualable debido a sus ciclos controlados de calentamiento y temple, minimizando la distorsión y el trabajo posterior al tratamiento.

- Si su enfoque principal es un acabado limpio y brillante sin operaciones secundarias: El proceso produce inherentemente una superficie libre de óxidos, lo que lo hace ideal para piezas donde la apariencia final es crítica.

En última instancia, elegir la carburación al vacío es una decisión estratégica para diseñar un componente de mayor calidad desde la superficie hacia adentro.

Tabla Resumen:

| Aspecto | Beneficio |

|---|---|

| Acabado Superficial | Elimina la oxidación y la descarburación para un acabado limpio y brillante |

| Integridad Mecánica | Previene la oxidación interna, mejorando la resistencia a la fatiga y la vida útil del componente |

| Control del Proceso | Ofrece un tratamiento preciso y repetible con mínima distorsión para piezas complejas |

| Eficiencia de Costos | Reduce la necesidad de post-procesamiento como el rectificado, disminuyendo los costos generales |

¡Mejore su proceso de tratamiento térmico con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura como Mufle, Tubo, Rotatorio, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo superficies más limpias, mayor durabilidad de las piezas y costos operativos reducidos. Contáctenos hoy para discutir cómo nuestros hornos de carburación al vacío personalizados pueden optimizar la calidad y eficiencia de sus componentes.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento