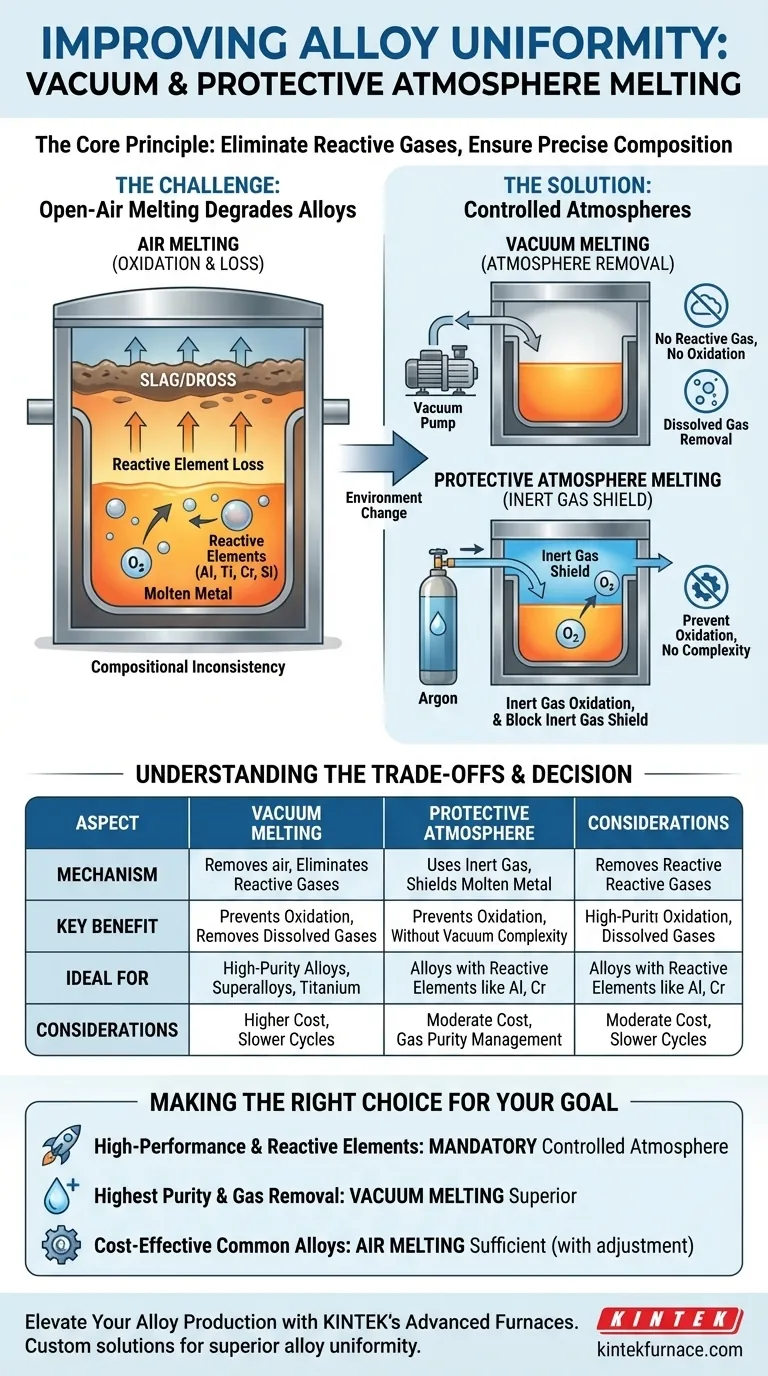

En esencia, la fusión al vacío o en atmósfera protectora mejora la uniformidad de la aleación al crear un ambiente libre de gases reactivos como el oxígeno. Esto evita la pérdida de elementos de aleación sensibles que de otro modo reaccionarían y se eliminarían del metal fundido, asegurando que la composición final coincida precisamente con la fórmula prevista.

Al eliminar o reemplazar la atmósfera que rodea el metal fundido, se eliminan fundamentalmente las reacciones secundarias incontroladas —principalmente la oxidación— que causan variaciones impredecibles en la química final de la aleación. Este control es clave para lograr la uniformidad.

El desafío: por qué la fusión al aire degrada las aleaciones

Cuando los metales se funden al aire libre, están expuestos a un ambiente hostil a temperaturas extremas. Esta exposición es la principal fuente de inconsistencia composicional.

El problema de la oxidación

A temperaturas de fusión, la mayoría de los elementos metálicos tienen una fuerte afinidad por el oxígeno. Esto hace que reaccionen rápidamente con aproximadamente el 21% de oxígeno presente en el aire.

Esta reacción forma óxidos metálicos, que son compuestos no metálicos. Estos óxidos son a menudo menos densos que el metal fundido y flotan a la superficie, formando una capa de impurezas conocida como escoria o nata.

La pérdida de elementos de aleación críticos

El verdadero problema para la uniformidad de la aleación es que este proceso de oxidación no es uniforme. Ciertos elementos —como el aluminio, el titanio, el cromo y el silicio— son más reactivos con el oxígeno que el metal base (por ejemplo, hierro o níquel).

Estos elementos altamente reactivos son "eliminados" preferentemente de la masa fundida para formar óxidos. Esto significa que se pierden de la solución metálica, alterando el equilibrio químico cuidadosamente diseñado de la aleación. El resultado es un producto final que ya no tiene la composición deseada.

Cómo las atmósferas controladas preservan la composición

La fusión al vacío y en atmósfera protectora contrarresta directamente este proceso destructivo al cambiar fundamentalmente el ambiente en el que se funde el metal.

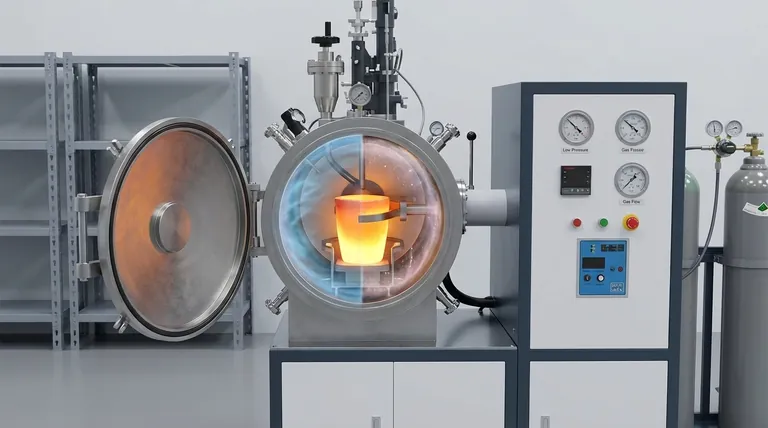

Mecanismo 1: Fusión al vacío

El enfoque más directo es eliminar completamente la atmósfera. Un potente sistema de vacío bombea el aire de la cámara de fusión antes y durante el proceso.

Al reducir la presión, se reduce drásticamente el número de moléculas de oxígeno, nitrógeno y otros gases disponibles para reaccionar. Al no haber reactivos presentes, la oxidación y nitruración de elementos de aleación sensibles simplemente no pueden ocurrir.

Mecanismo 2: Fusión en atmósfera protectora

Una alternativa es reemplazar el aire reactivo con un gas que no reaccione con el metal fundido. Este es típicamente un gas inerte, siendo el argón la opción más común.

La cámara del horno se purga de aire y se llena con argón de alta pureza. Esta capa de gas inerte actúa como un escudo físico, evitando que cualquier oxígeno residual o entrante entre en contacto con la superficie del metal fundido.

Comprender las ventajas y desventajas

Aunque esenciales para la calidad, estas técnicas avanzadas de fusión introducen consideraciones prácticas que deben sopesarse frente a sus beneficios.

Mayor costo y complejidad

Los hornos de fusión por inducción al vacío (VIM) y los sistemas de gestión de gases asociados son significativamente más caros de comprar, operar y mantener que los hornos estándar de fusión al aire. Este costo se traslada en última instancia al producto final.

Ciclos de producción más lentos

Lograr un alto vacío o purgar completamente una cámara con gas inerte lleva tiempo. Estos pasos aumentan el tiempo total de "entre coladas", reduciendo el rendimiento en comparación con métodos de fusión más simples.

¿Cuándo es necesario?

Para aleaciones comunes como los aceros al carbono básicos o ciertos hierros fundidos, una cantidad predecible de pérdida de elementos durante la fusión al aire a menudo puede compensarse ajustando la carga inicial. Sin embargo, para superaleaciones de alto rendimiento, aleaciones de titanio o cualquier material donde los oligoelementos tienen un efecto potente, la fusión en atmósfera controlada no es opcional, es un requisito.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la fusión al vacío o en atmósfera protectora depende totalmente de la sensibilidad química de la aleación y la precisión requerida del producto final.

- Si su enfoque principal es producir aleaciones de alto rendimiento con elementos reactivos (por ejemplo, titanio, aluminio, superaleaciones): La fusión en atmósfera controlada es obligatoria para evitar la pérdida catastrófica de estos elementos críticos y lograr las propiedades deseadas.

- Si su enfoque principal es lograr la mayor pureza y minimizar las inclusiones no metálicas: La fusión al vacío es superior, ya que no solo previene reacciones, sino que también ayuda a eliminar gases disueltos como el hidrógeno y el nitrógeno de la masa fundida.

- Si su enfoque principal es la producción rentable de aleaciones comunes menos reactivas: La fusión tradicional al aire a menudo es suficiente, siempre y cuando se pueda gestionar y compensar un grado predecible de pérdida de elementos.

Controlar la atmósfera de fusión es el paso definitivo para pasar de simplemente fabricar metal a diseñar un material con precisión.

Tabla resumen:

| Aspecto | Fusión al vacío | Fusión en atmósfera protectora |

|---|---|---|

| Mecanismo | Elimina el aire para suprimir gases reactivos | Utiliza gas inerte (por ejemplo, argón) para proteger el metal fundido |

| Beneficio clave | Evita la oxidación y elimina gases disueltos | Evita la oxidación sin la complejidad del vacío |

| Ideal para | Aleaciones de alta pureza, superaleaciones, aleaciones de titanio | Aleaciones con elementos reactivos como aluminio, cromo |

| Consideraciones | Mayor costo, ciclos más lentos | Costo moderado, requiere gestión de la pureza del gas |

¡Eleve su producción de aleaciones con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios sistemas personalizados como Hornos de Vacío y Atmósfera, Hornos de Mufla, de Tubo y Rotatorios, así como Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza soluciones precisas para sus necesidades experimentales únicas, ayudándole a lograr una uniformidad y rendimiento superiores de las aleaciones. Contáctenos hoy para discutir cómo podemos apoyar el desarrollo de sus aleaciones de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza