En resumen, la fusión al vacío y en atmósfera protectora se utilizan para purificar fundamentalmente las aleaciones aeroespaciales durante su creación. Al fundir los materiales en un entorno controlado libre de gases atmosféricos, estos procesos eliminan la causa raíz de los defectos microscópicos que de otro modo comprometerían la resistencia y la fiabilidad del material bajo tensión extrema.

El desafío principal en la creación de superaleaciones de grado aeroespacial no es solo mezclar los elementos correctos, sino evitar que esos elementos reaccionen con el aire durante la fusión. Las técnicas de vacío y atmósfera protectora son la solución definitiva, transformando un metal estándar en un material lo suficientemente puro para las aplicaciones más exigentes.

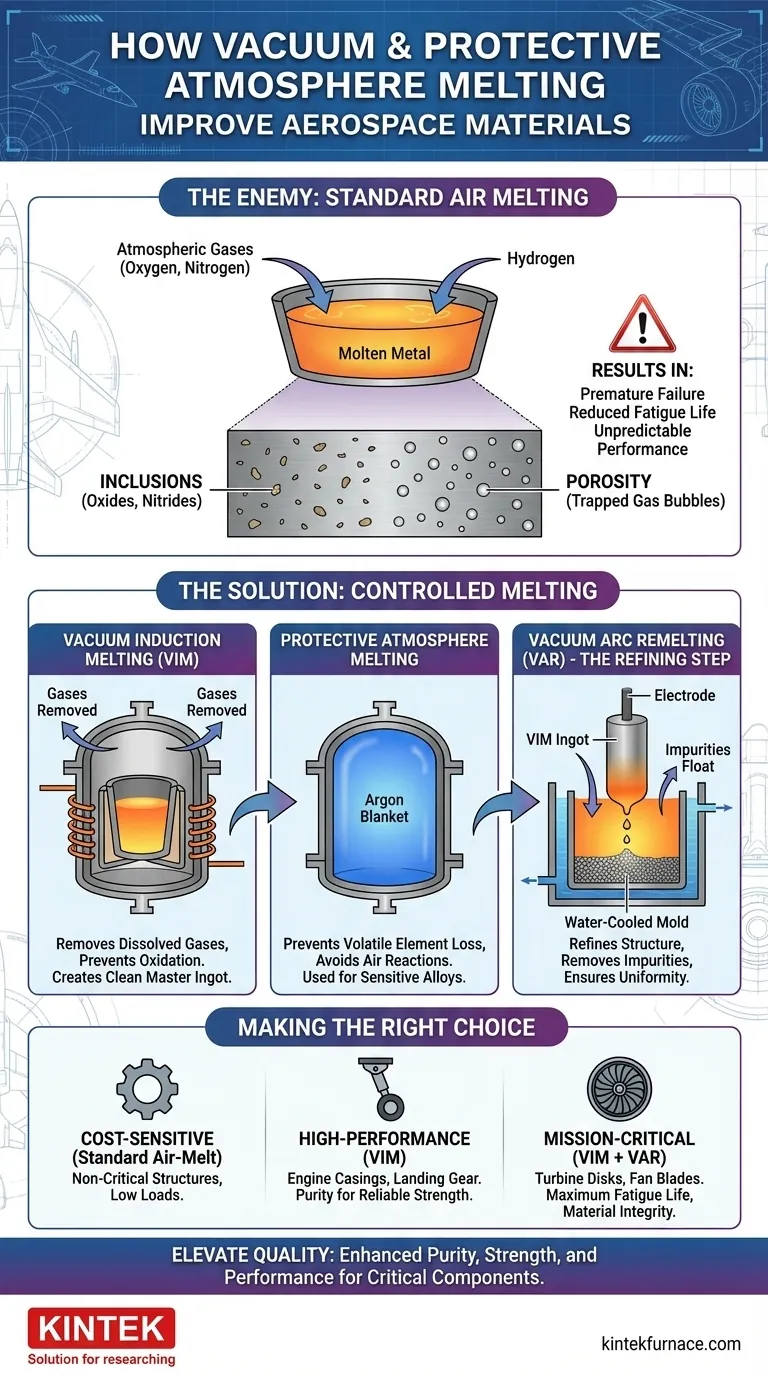

El enemigo: Por qué falla la fusión en aire estándar

Para comprender el valor de la fusión al vacío, primero debe entender el problema que resuelve. Cuando el metal se funde al aire libre, queda expuesto a un entorno altamente reactivo que introduce fallas críticas.

Contaminación por oxígeno y nitrógeno

El metal fundido es altamente reactivo con el oxígeno (~21%) y el nitrógeno (~78%) del aire. Estas reacciones forman óxidos y nitruros microscópicos dentro del metal líquido.

A medida que el metal se solidifica, estos compuestos no metálicos quedan atrapados, creando partículas duras y quebradizas conocidas como inclusiones. Las inclusiones actúan como puntos de concentración de tensión, iniciando grietas y provocando fallos prematuros.

Hidrógeno y porosidad

El gas hidrógeno puede disolverse fácilmente en el metal fundido. A medida que el metal se enfría y solidifica, su capacidad para retener el hidrógeno disuelto disminuye drásticamente.

El exceso de hidrógeno es forzado a salir de la solución, formando diminutas burbujas de gas que quedan atrapadas en la estructura sólida. Esto da como resultado porosidad, una red de huecos microscópicos que reduce severamente la densidad y la capacidad de carga del material.

El impacto en las propiedades mecánicas

Para un componente aeroespacial como una pala de turbina, que gira a miles de RPM a temperaturas extremas, estos defectos son catastróficos. Reducen drásticamente la vida a fatiga, la ductilidad y la tenacidad a la fractura, haciendo que el rendimiento del material sea impredecible y poco fiable.

La solución: Controlar el entorno de fusión

La fusión al vacío y en atmósfera protectora eliminan directamente los contaminantes atmosféricos que causan estos defectos, lo que da como resultado un material excepcionalmente limpio y uniforme.

Fusión por inducción al vacío (VIM)

VIM es a menudo el primer paso. Las materias primas de la aleación se colocan en un crisol dentro de una cámara sellada, y se crea un vacío potente.

Luego comienza el proceso de fusión, impulsado por inducción electromagnética. El entorno de vacío extrae activamente los gases disueltos como el hidrógeno y el nitrógeno del baño fundido y, fundamentalmente, evita cualquier reacción con el oxígeno. Esto produce un lingote maestro muy limpio.

Fusión en atmósfera protectora

En algunos casos, un vacío total no es ideal, ya que puede hacer que los elementos de aleación volátiles esenciales se evaporen. Aquí, se utiliza un gas inerte como el argón.

Primero se evacúa la cámara y luego se rellena con argón de alta pureza. Esto crea una presión positiva que evita que entre aire, mientras proporciona una "manta protectora" no reactiva sobre el metal fundido.

Remoldeado por arco al vacío (VAR): El paso de refinación

Para las aplicaciones más críticas, el lingote producido por VIM se somete a un segundo proceso de refinación llamado VAR. El lingote VIM se utiliza como un electrodo gigante en otra cámara de vacío.

Se provoca un potente arco eléctrico, haciendo que el electrodo se funda gota a gota en un molde inferior enfriado por agua. Este proceso de remoldeado y solidificación lento y controlado proporciona dos beneficios clave:

- Da tiempo a las impurezas restantes para flotar hasta la parte superior del baño fundido.

- Crea una estructura final altamente uniforme y de grano fino, mejorando aún más las propiedades mecánicas.

Comprender las compensaciones

Si bien estos procesos ofrecen una calidad inigualable, ese rendimiento tiene un costo.

Aumento significativo de costes

Los hornos de vacío y el equipo asociado representan una enorme inversión de capital. El consumo de energía y los requisitos de mantenimiento también son sustancialmente más altos que los de los hornos de fusión en aire estándar.

Tasas de producción más lentas

VIM y VAR son procesos por lotes que requieren un tiempo considerable para el bombeo al vacío de la cámara, la fusión y el enfriamiento. Esto los hace inherentemente más lentos y menos escalables que la fusión continua en aire, lo que afecta directamente al rendimiento.

Complejidad del proceso

Operar este equipo requiere técnicos altamente cualificados y controles de proceso rigurosos. Cualquier fallo en los sistemas de vacío o en los parámetros del proceso puede comprometer un lote completo y costoso de material.

Tomar la decisión correcta para su aplicación

La necesidad de estas técnicas de fusión avanzadas es directamente proporcional a la criticidad de la función del componente.

- Si su principal enfoque son estructuras no críticas y sensibles al coste: Las aleaciones fundidas al aire estándar pueden ser perfectamente adecuadas para aplicaciones donde las cargas son bajas y el fallo no es catastrófico.

- Si su principal enfoque son componentes sometidos a tensiones y de alto rendimiento: VIM es la base esencial para piezas como carcasas de motores o trenes de aterrizaje, donde se requiere pureza para una resistencia fiable.

- Si su principal enfoque son componentes giratorios críticos para la misión: Un proceso dual VIM/VAR es el estándar ineludible para piezas como discos de turbina y álabes de ventilador, donde la máxima vida a fatiga y la integridad del material son primordiales.

En última instancia, la integridad de un material aeroespacial es la base de su seguridad y rendimiento, un estándar establecido al controlar su entorno desde la primera fusión.

Tabla resumen:

| Proceso | Beneficios clave | Aplicaciones comunes |

|---|---|---|

| Fusión por inducción al vacío (VIM) | Elimina gases disueltos, previene la oxidación | Carcasas de motores, trenes de aterrizaje |

| Fusión en atmósfera protectora | Previene la pérdida de elementos, evita reacciones con el aire | Aleaciones con elementos volátiles |

| Remoldeado por arco al vacío (VAR) | Refina la estructura, elimina impurezas | Discos de turbina, álabes de ventilador |

¡Mejore la calidad de sus materiales aeroespaciales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios opciones fiables como Hornos de Vacío y Atmósfera, Hornos de Muffle, Tubo y Rotatorios, así como Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, brindando pureza, resistencia y rendimiento mejorados para componentes críticos. No permita que las impurezas comprometan sus resultados: ¡contáctenos hoy mismo para analizar cómo podemos apoyar sus aplicaciones de alto rendimiento!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas