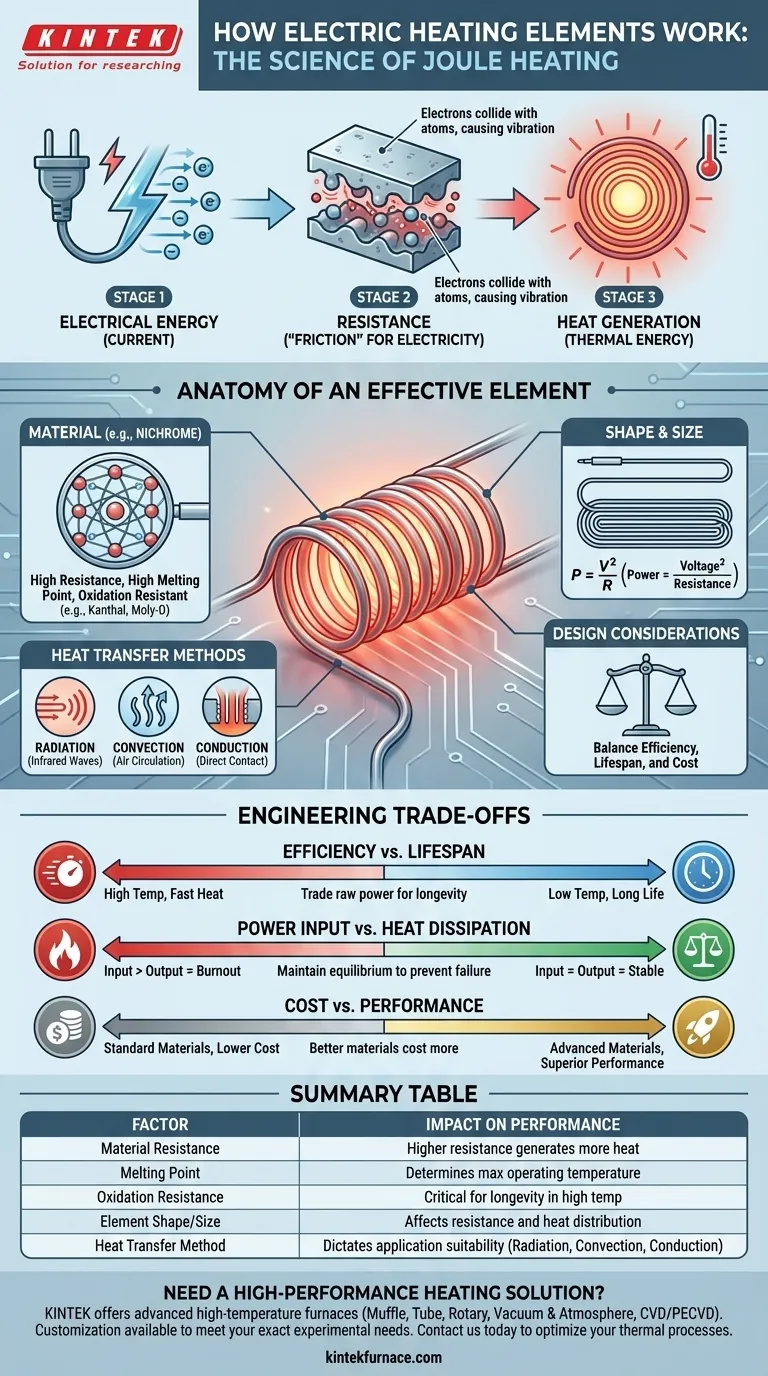

En esencia, un elemento calefactor eléctrico funciona convirtiendo la energía eléctrica directamente en calor a través de un proceso llamado calentamiento Joule. Esto ocurre cuando una corriente eléctrica fluye a través de un material que ha sido específicamente elegido por su alta resistencia eléctrica. La resistencia actúa como fricción contra la corriente, forzando a que la energía eléctrica se libere como energía térmica.

La efectividad de un elemento calefactor no es accidental; es una elección de ingeniería deliberada. La clave es usar un material que resista activamente el flujo de electricidad, causando una "fricción" controlada que genera calor, y luego diseñar su forma para gestionar y irradiar ese calor de manera efectiva.

El Principio Fundamental: Calentamiento Joule

La ciencia detrás de cada estufa eléctrica, calentador de agua y calefactor de ambiente es notablemente sencilla. Todo se reduce a controlar cómo se comporta la electricidad cuando encuentra un obstáculo.

¿Qué es la Resistencia Eléctrica?

Piensa en la resistencia eléctrica como la fricción para la electricidad. Si un cable de cobre es como una autopista abierta para la corriente eléctrica, un material resistivo es como un camino estrecho y accidentado.

Los átomos del material se interponen en el camino de los electrones que fluyen. Esta oposición al flujo libre de corriente es lo que llamamos resistencia.

De la Corriente al Calor

Cuando se fuerza una corriente eléctrica a través de un material de alta resistencia, los electrones que fluyen chocan constantemente con los átomos de ese material.

Cada colisión transfiere energía del electrón al átomo, haciendo que el átomo vibre más intensamente. Esta mayor vibración atómica es lo que percibimos y medimos como calor.

Anatomía de un Elemento Calefactor Eficaz

El diseño de un elemento calefactor es un cuidadoso equilibrio entre la ciencia de los materiales, los principios eléctricos y la dinámica térmica para producir y entregar calor de manera confiable.

El Papel Crítico del Material

La elección del material es primordial. Un material ideal tiene alta resistencia eléctrica para generar calor de manera eficiente y un alto punto de fusión para sobrevivir a su propia operación.

Lo más importante es que debe resistir la oxidación (reacción con el aire) a altas temperaturas. Por eso, aleaciones como el Nicrom (níquel-cromo) son tan comunes; forman una capa protectora externa de óxido de cromo que evita que se quemen rápidamente.

La Importancia de la Forma y el Tamaño

Las dimensiones físicas del elemento se calculan para lograr una resistencia específica. Según la fórmula P = V²/R (Potencia = Voltaje² / Resistencia), la resistencia (R) del elemento determina directamente cuánta potencia (y por lo tanto calor) produce a un voltaje (V) dado.

Por eso, los elementos calefactores suelen ser cables o cintas largas y delgadas, ya que esta forma aumenta la resistencia. Frecuentemente se enrollan para encajar una gran longitud en un espacio compacto, maximizando la generación de calor en un área pequeña.

Transferencia de Calor

Una vez que se genera el calor, debe ser trasladado a donde se necesita. El método principal es la radiación térmica, donde el elemento caliente emite energía infrarroja que calienta los objetos directamente sin tocarlos, como el sol calentando tu rostro.

El calor también se transfiere por convección (calentando el aire circundante, que luego circula) y conducción (contacto físico directo).

Comprendiendo las Compensaciones

El diseño de un elemento calefactor implica compromisos. Optimizar una característica a menudo significa sacrificar otra.

Eficiencia vs. Vida Útil

Hacer funcionar un elemento a una temperatura muy alta produce mucho calor rápidamente. Sin embargo, las altas temperaturas aceleran drásticamente la degradación del material y la oxidación, acortando significativamente la vida útil del elemento.

Un diseño más duradero podría operar a una temperatura más baja, intercambiando potencia bruta por longevidad.

Entrada de Energía vs. Disipación de Calor

Un elemento solo puede sobrevivir si el calor que genera se elimina a la misma velocidad. Si la entrada de energía (de la electricidad) es mayor que la salida de calor (a través de radiación, convección, etc.), la temperatura del elemento aumentará incontrolablemente.

Este desequilibrio es una causa principal de falla, lo que lleva a que el elemento se derrita o se queme. Un diseño adecuado asegura que este equilibrio se mantenga durante el funcionamiento normal.

Costo vs. Rendimiento

Materiales que pueden soportar temperaturas extremas y entornos químicos hostiles, como Kanthal (hierro-cromo-aluminio) o disilicida de molibdeno, ofrecen un rendimiento y una vida útil superiores. Sin embargo, estos materiales avanzados tienen un costo mucho mayor que el Nicrom estándar.

Tomando la Decisión Correcta para tu Objetivo

El "mejor" elemento calefactor depende completamente de la aplicación específica. Comprender los principios fundamentales te permite evaluarlos en función de tu objetivo principal.

- Si tu enfoque principal es el calentamiento rápido: Necesitas un elemento diseñado para alta densidad de potencia, lo que a menudo significa operar a una temperatura más alta y aceptar una vida útil más corta.

- Si tu enfoque principal es la fiabilidad a largo plazo: Debes seleccionar un elemento fabricado con materiales de alta calidad y resistentes a la oxidación que funcionará muy por debajo de su límite máximo de temperatura.

- Si tu enfoque principal es el control preciso de la temperatura: El sistema requiere no solo un elemento bien diseñado, sino también un bucle de control externo (como un termostato o un controlador PID) para modular la entrada de energía y mantener una temperatura estable.

Al comprender estos principios, puedes transformar un simple elemento calefactor de una caja negra a un componente de ingeniería predecible y controlable.

Tabla Resumen:

| Factor | Impacto en el Rendimiento |

|---|---|

| Resistencia del Material | Mayor resistencia genera más calor por unidad de corriente. |

| Punto de Fusión | Determina la temperatura máxima de funcionamiento y la vida útil. |

| Resistencia a la Oxidación | Crítico para la longevidad en entornos de alta temperatura. |

| Forma/Tamaño del Elemento | Afecta la resistencia, la potencia de salida y la distribución del calor. |

| Método de Transferencia de Calor | Radiación, convección o conducción dictan la idoneidad de la aplicación. |

¿Necesitas una solución de calefacción de alto rendimiento adaptada a los requisitos únicos de tu laboratorio? En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Ya sea que necesites calentamiento rápido, fiabilidad a largo plazo o control preciso de la temperatura, nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, está respaldada por una profunda capacidad de personalización para satisfacer tus necesidades experimentales exactas. Contáctanos hoy para discutir cómo podemos optimizar tus procesos térmicos.

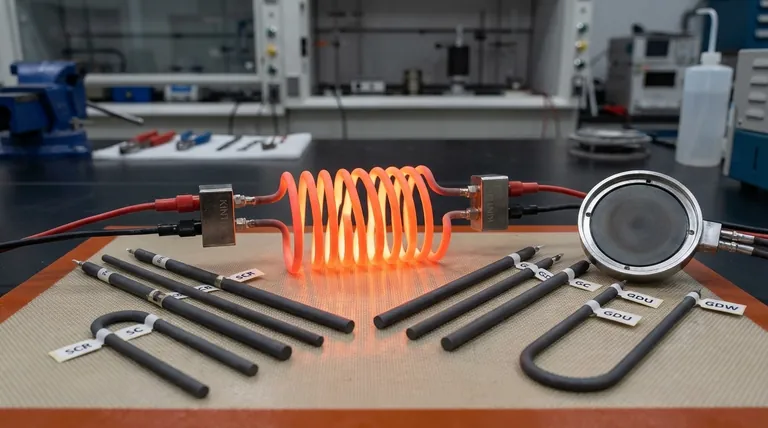

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido