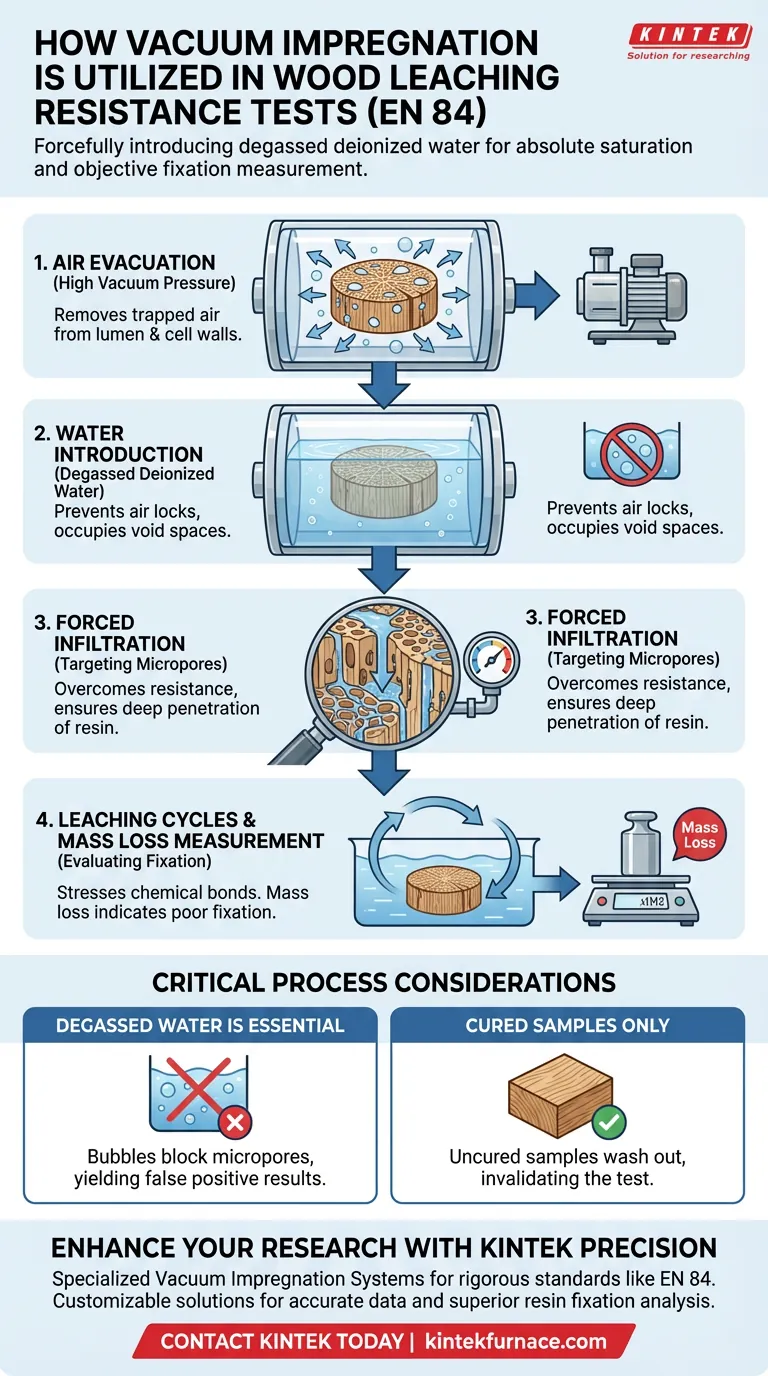

En las pruebas de resistencia a la lixiviación de la madera, se utiliza un sistema de impregnación al vacío para introducir forzadamente agua desionizada desgasificada en la estructura celular de muestras de madera curadas y modificadas. Este proceso mecánico utiliza alta presión de vacío para evacuar el aire de los poros de la madera, permitiendo que el agua penetre y llene completamente los microporos, simulando así una saturación extrema de humedad.

El objetivo principal de la impregnación al vacío es garantizar la saturación absoluta. Al eliminar las bolsas de aire, el sistema expone la unión interna de la resina al agua, lo que permite una medición precisa y objetiva de la calidad de la fijación basada en la pérdida de masa posterior.

La Mecánica de la Infiltración

Desplazamiento del Aire por el Agua

La función principal del sistema de vacío es superar la resistencia natural de la madera a la saturación rápida. La madera contiene aire dentro de su lumen celular y paredes celulares.

El sistema crea un entorno de alto vacío que evacua este aire atrapado. Una vez que se elimina el aire, se introduce agua desionizada desgasificada, ocupando los espacios vacíos previamente llenos por el gas.

Dirigido a los Microporos

Los métodos de remojo estándar a menudo no logran penetrar las estructuras más pequeñas de la madera. La impregnación al vacío asegura que el agua llegue a los microporos.

Esta penetración profunda es esencial para probar la madera modificada, ya que los agentes de modificación (resinas) a menudo residen en lo profundo de estas microestructuras.

Evaluación de la Fijación de la Resina

Simulación de Condiciones Extremas

El proceso está diseñado para imitar las condiciones de humedad más severas que un producto de madera podría encontrar en su ciclo de vida.

Al forzar el agua en cada poro disponible, la prueba somete a tensión los enlaces químicos y físicos entre la madera y la resina modificadora.

Medición de la Resistencia de la Unión

La métrica definitiva para esta prueba es la pérdida de masa.

Una vez que la madera está completamente impregnada, se somete a ciclos de intercambio de agua. Si la resina no está adecuadamente fijada o unida dentro de la estructura de la madera, el agua la lixiviará.

Dado que el vacío aseguró el contacto total entre el agua y la resina, cualquier reducción de masa se puede atribuir a una fijación deficiente en lugar de un humedecimiento incompleto.

Consideraciones Críticas del Proceso

La Importancia del Agua Desgasificada

La referencia principal destaca específicamente el uso de agua desgasificada. Esta es una variable crítica.

Si el agua contiene gases disueltos, pueden formarse burbujas cuando se aplica el vacío. Estas burbujas bloquean los microporos, impidiendo la saturación completa y potencialmente produciendo resultados falsos positivos con respecto a la resistencia a la lixiviación de la madera.

Evaluación de Muestras Curadas Únicamente

Este proceso es aplicable específicamente a muestras de madera curadas.

Intentar impregnar muestras no curadas probablemente eliminaría el agente de modificación de inmediato, en lugar de probar su resistencia a largo plazo a la lixiviación.

Garantizando Protocolos de Prueba Precisos

Para utilizar eficazmente un sistema de impregnación al vacío para estándares como EN 84, alinee su enfoque con sus objetivos de prueba específicos:

- Si su enfoque principal es la Formulación de Resinas: Analice los datos de pérdida de masa estrictamente después de los ciclos de intercambio de agua para determinar la eficiencia de la unión química de su resina específica.

- Si su enfoque principal es la Validez de la Prueba: Verifique que el agua utilizada esté completamente desionizada y desgasificada para evitar que los bloqueos de aire protejan la resina del contacto con el agua.

La saturación completa es la única forma de distinguir entre un recubrimiento impermeable y una modificación verdaderamente resistente a la lixiviación.

Tabla Resumen:

| Paso del Proceso | Mecanismo | Objetivo en las Pruebas EN 84 |

|---|---|---|

| Evacuación de Aire | Alta presión de vacío | Elimina el aire atrapado del lumen celular y las paredes celulares. |

| Introducción de Agua | Agua desionizada desgasificada | Evita bloqueos de aire y llena completamente los microporos. |

| Infiltración Forzada | Diferencial de presión | Supera la resistencia natural para simular una saturación extrema. |

| Ciclos de Lixiviación | Intercambio periódico de agua | Somete a tensión los enlaces químicos para medir la fijación de la resina a través de la pérdida de masa. |

Mejore su Investigación con la Precisión KINTEK

Asegúrese de que sus pruebas de modificación de madera y resistencia a la lixiviación cumplan con los estándares más rigurosos como EN 84. Respaldado por I+D y fabricación expertos, KINTEK ofrece Sistemas de Impregnación al Vacío, Hornos Mufla, de Tubo y de Vacío especializados, todos completamente personalizables a sus necesidades de laboratorio únicas.

Nuestros sistemas avanzados proporcionan el control preciso necesario para eliminar variables como los gases disueltos y la saturación incompleta, lo que le permite centrarse en datos precisos y un análisis superior de la fijación de la resina.

¿Listo para mejorar las capacidades de prueba de su laboratorio? Contacte a KINTEK hoy mismo para discutir su solución personalizada.

Guía Visual

Referencias

- Johannes Karthäuser, Holger Militz. Utilizing pyrolysis cleavage products from softwood kraft lignin as a substitute for phenol in phenol-formaldehyde resins for modifying different wood species. DOI: 10.1007/s00107-024-02056-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Ventana de Observación de Ultra Alto Vacío Brida KF Acero Inoxidable 304 Vidrio de Alto Borosilicato Mirilla

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué son esenciales los controladores de flujo másico (MFC) automatizados en el nitruración de gas mixto? Logre precisión en el proceso

- ¿Cuál es la función de un crioforno de laboratorio durante los experimentos con Co3O2BO3? Control preciso de la transición de fase

- ¿Cómo influye el tamaño de las partículas de nano-MgO en el dopaje de azufre en el carbón activado? Optimizar el dopaje para materiales de laboratorio de alto rendimiento

- ¿Por qué el paso de calcinación es esencial para el ferrita de cobre? Desbloquee alta pureza y cristalinidad superior

- ¿Qué condiciones se requieren para injertar grupos funcionales de norborneno en superficies de fibra de S-glass? Protocolo Experto

- ¿Por qué se requiere encapsulación con hBN o grafeno durante el recocido de TMD? Protegiendo tus materiales 2D

- ¿Por qué es necesaria la fusión múltiple para las aleaciones de Bi-Sb? Logre una uniformidad compositiva perfecta hoy mismo

- ¿Cuáles son los requisitos para la carga de polvo de azufre en la síntesis de MoS2? Domina el rango de precisión de 50-150 mg