En la fabricación de células solares, la deposición química de vapor (CVD) es una tecnología fundamental utilizada para depositar las películas ultrafinas y de alto rendimiento que son esenciales para el funcionamiento de una célula. Estas capas diseñadas con precisión realizan tareas distintas, desde convertir la luz solar en electricidad hasta maximizar la absorción de luz y proteger la célula, lo que hace que la CVD sea fundamental para lograr una alta eficiencia de conversión de energía.

Fabricar una célula solar eficiente es un juego de nanómetros donde cada capa debe ser perfecta. La CVD proporciona el control a nivel atómico necesario para construir los componentes más críticos de la célula, lo que la convierte en un proceso indispensable para producir dispositivos fotovoltaicos rentables y de alto rendimiento.

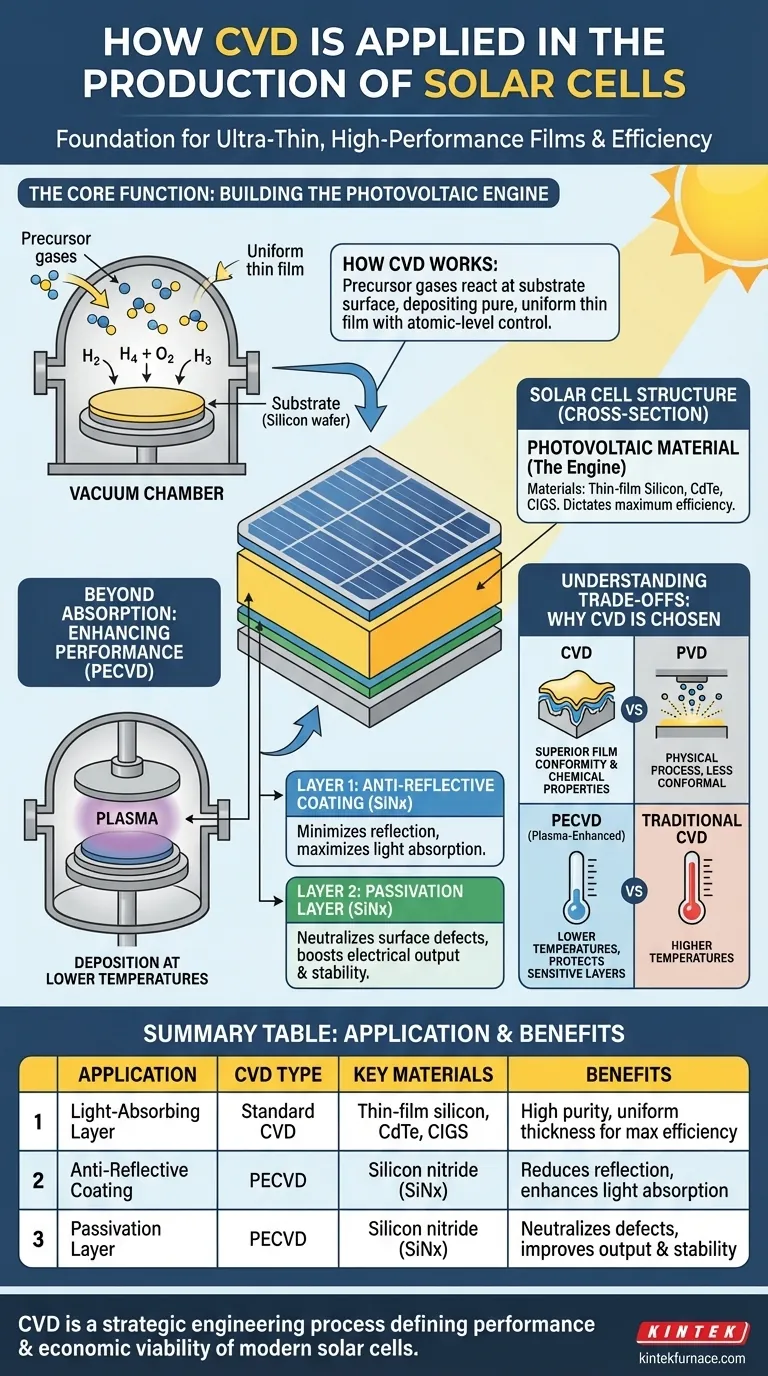

La Función Central: Construir el Motor Fotovoltaico

El papel principal de la CVD en la producción de células solares es construir las capas de material que forman el corazón del dispositivo. Esto no es simplemente un proceso de recubrimiento, sino un método de fabricación altamente controlado.

Cómo funciona la CVD a nivel general

En esencia, la CVD implica introducir gases precursores en una cámara de vacío que contiene el sustrato (como una oblea de silicio). Estos gases reaccionan químicamente en la superficie del sustrato, depositando una película delgada y sólida.

Este proceso es valorado por su capacidad para crear capas excepcionalmente puras y uniformes, donde el espesor y la composición química se pueden controlar con extrema precisión.

Deposición de la Capa de Absorción de Luz

La capa más fundamental es el material fotovoltaico en sí, el "motor" activo que absorbe fotones de la luz solar y libera electrones.

La CVD se utiliza para depositar materiales fotovoltaicos clave, incluyendo:

- Silicio de capa fina

- Telururo de Cadmio (CdTe)

- Selenuro de Cobre, Indio y Galio (CIGS)

La calidad y uniformidad de esta capa determinan directamente la máxima eficiencia posible de la célula solar.

Más allá de la Absorción: Mejora del Rendimiento y la Durabilidad

Aunque la capa fotovoltaica es clave, una célula solar moderna requiere capas adicionales para alcanzar el rendimiento máximo. La CVD, particularmente una variante llamada CVD mejorada por plasma (PECVD), se utiliza para aplicar estas capas de acabado cruciales.

Capa 1: El Recubrimiento Antirreflectante

Una oblea de silicio desnuda es naturalmente brillante y refleja una porción significativa de la luz solar entrante. Para maximizar la generación de energía, esta reflexión debe minimizarse.

La PECVD se utiliza para depositar una película delgada de nitruro de silicio (SiNx) en la superficie de la célula. Esta película está diseñada ópticamente para reducir la reflexión, permitiendo que más luz ingrese al material fotovoltaico y se convierta en electricidad.

Capa 2: La Capa de Pasivación

Existen imperfecciones microscópicas y "enlaces colgantes" naturales en la superficie de una oblea de silicio. Estos defectos pueden atrapar los electrones liberados por la luz solar, impidiendo que se recolecten como corriente eléctrica y reduciendo así la eficiencia.

La misma película de nitruro de silicio que sirve como recubrimiento antirreflectante también realiza una función llamada pasivación. La película neutraliza eficazmente estos defectos superficiales, permitiendo que los portadores de carga se muevan libremente y aumentando significativamente la salida eléctrica general y la estabilidad a largo plazo de la célula.

Comprender las Compensaciones: Por qué se elige la CVD

La CVD no es la única técnica de deposición de películas delgadas, pero sus características específicas la hacen excepcionalmente adecuada para las demandas de la fabricación de células solares.

CVD frente a Deposición Física de Vapor (PVD)

La PVD es otro método de deposición común, pero funciona por medios físicos (como el sputtering) en lugar de una reacción química.

Aunque la PVD tiene sus usos, la CVD se prefiere a menudo para aplicaciones solares porque proporciona una conformidad de película superior, lo que significa que puede recubrir uniformemente topografías superficiales complejas. Más importante aún, el proceso de reacción química permite las propiedades de material precisas, como las necesarias para la pasivación, que la PVD no puede lograr fácilmente.

La Importancia de las Variantes de Proceso como PECVD

"CVD" es una familia de tecnologías. El uso de la CVD mejorada por plasma (PECVD) es una elección crítica para depositar las capas superiores como el nitruro de silicio.

Al utilizar plasma, la PECVD puede funcionar a temperaturas mucho más bajas que la CVD tradicional. Esto es vital porque las altas temperaturas podrían dañar las sensibles capas fotovoltaicas que ya se han depositado en la oblea. La PECVD permite la adición de películas que mejoran el rendimiento sin comprometer la estructura central de la célula.

Cómo Aplicar Esto a su Objetivo

La aplicación específica de la CVD en su proceso depende directamente del objetivo de fabricación.

- Si su enfoque principal es crear la capa central de absorción de luz: Utilizará la CVD para depositar materiales como silicio de capa fina o CdTe, donde controlar la pureza de la película y el espesor uniforme es la máxima prioridad.

- Si su enfoque principal es maximizar la absorción de luz y la eficiencia: Utilizará la CVD mejorada por plasma (PECVD) para aplicar un recubrimiento antirreflectante de nitruro de silicio calibrado con precisión.

- Si su enfoque principal es mejorar el rendimiento eléctrico y la longevidad: Las propiedades de pasivación de la película de nitruro de silicio depositada por PECVD son cruciales para neutralizar los defectos superficiales y proteger la célula.

En última instancia, la CVD no es solo un paso de recubrimiento; es un proceso de ingeniería estratégica que define directamente el rendimiento y la viabilidad económica de las células solares modernas.

Tabla de Resumen:

| Aplicación | Tipo de CVD | Materiales Clave | Beneficios |

|---|---|---|---|

| Capa de Absorción de Luz | CVD Estándar | Silicio de capa fina, CdTe, CIGS | Alta pureza, espesor uniforme para máxima eficiencia |

| Recubrimiento Antirreflectante | PECVD | Nitruro de silicio (SiNx) | Reduce la reflexión, mejora la absorción de luz |

| Capa de Pasivación | PECVD | Nitruro de silicio (SiNx) | Neutraliza defectos, mejora la salida eléctrica y la estabilidad |

¿Listo para optimizar su producción de células solares con soluciones avanzadas de CVD? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura, incluidos sistemas de CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos para la deposición de películas ultrafinas y de alto rendimiento. Contáctenos hoy para analizar cómo nuestras tecnologías CVD personalizadas pueden mejorar su eficiencia y durabilidad.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura