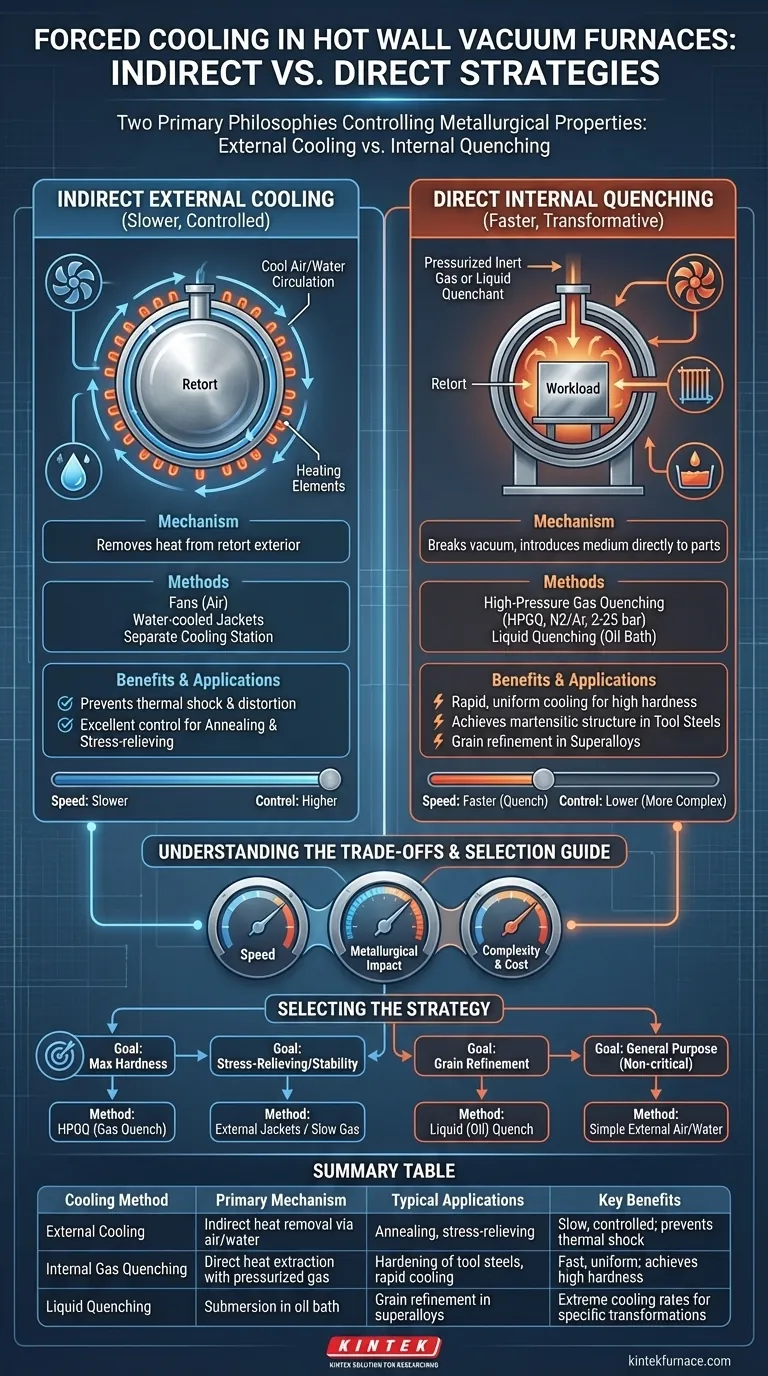

El enfriamiento forzado en hornos de vacío de pared caliente se logra a través de dos estrategias principales: el enfriamiento externo indirecto de la cámara de proceso sellada (la retorta) o el temple interno directo de la carga de trabajo. Los métodos externos implican hacer circular aire o agua alrededor del exterior de la retorta, mientras que los métodos internos introducen un gas inerte presurizado o un agente de temple líquido directamente a las piezas calentadas para extraer calor rápidamente.

La elección de un método de enfriamiento no es meramente una cuestión de velocidad; es una variable crítica del proceso que controla directamente las propiedades metalúrgicas finales del material. La decisión fundamental es entre el control más lento y simple del enfriamiento externo y el impacto rápido y transformador del temple interno.

Las Dos Filosofías de Enfriamiento: Externo vs. Interno

El diseño de un horno de pared caliente, donde los elementos calefactores están fuera de la retorta sellada, dicta las posibles estrategias de enfriamiento. La retorta contiene el vacío o la atmósfera controlada y debe enfriarse junto con las piezas en su interior.

Enfriamiento Externo: Eliminación Indirecta de Calor

El enfriamiento externo actúa sobre el exterior de la retorta, eliminando el calor de forma indirecta y más lenta. Esto suele ser suficiente para procesos que no requieren un temple rápido.

Los métodos comunes incluyen hacer circular aire frío con ventiladores alrededor de la retorta, usar una camisa refrigerada por agua que envuelve la retorta, o retirar físicamente la retorta caliente del aislamiento del horno a una estación de enfriamiento separada. Un diseño avanzado utiliza una retorta extendida con una sección dedicada refrigerada por agua donde la carga de trabajo puede moverse después del calentamiento.

Temple Interno: Eliminación Directa de Calor

El temple interno es un método mucho más rápido y agresivo que implica romper el vacío e introducir un medio de enfriamiento directamente en la retorta. Esto proporciona una extracción de calor más directa y rápida de las propias piezas.

El método más común es el temple con gas inerte, donde se inyectan gases como nitrógeno o argón a presión. El gas es circulado por un potente ventilador a través de la carga de trabajo caliente, absorbiendo calor, y luego pasa a través de un intercambiador de calor refrigerado por agua antes de ser recirculado. Este ciclo de circuito cerrado continúa hasta que se alcanza la temperatura deseada de la pieza.

Una Mirada Más Profunda a los Métodos Clave de Enfriamiento

Cada método de enfriamiento ofrece un nivel diferente de velocidad y control, haciéndolo adecuado para materiales específicos y resultados deseados.

Temple con Gas a Alta Presión (HPGQ)

HPGQ es el método dominante para procesos que requieren un enfriamiento rápido y controlado para lograr una dureza específica del material.

Utiliza gas inerte, típicamente nitrógeno o argón, a presiones que oscilan entre 2 y 25 bares (aproximadamente 2 a 25 veces la presión atmosférica). La alta presión aumenta la densidad y la capacidad calorífica del gas, lo que le permite eliminar el calor de manera mucho más efectiva. Los sistemas avanzados utilizan boquillas estratégicamente ubicadas, a menudo optimizadas con dinámica de fluidos computacional (CFD), para garantizar que el gas de alta velocidad enfríe uniformemente toda la carga de trabajo.

Camisas y Ventiladores de Enfriamiento Externo

Este enfoque representa la forma más simple de enfriamiento forzado. Es fundamentalmente un proceso de enfriamiento convectivo aplicado al exterior de la retorta.

Aunque es más lento que el temple con gas, ofrece un excelente control para procesos como el recocido o la liberación de tensiones, donde se requiere una disminución de temperatura lenta y constante para prevenir la distorsión o el agrietamiento de las piezas. Por ejemplo, es el método preferido para el recocido de alivio de tensiones de componentes de titanio.

Temple en Líquido (Aceite)

Para las tasas de enfriamiento más extremas, algunos hornos de vacío especializados están equipados para el temple en aceite. Este es un método de temple interno donde las piezas se sumergen en un baño de aceite frío.

Este proceso se utiliza para lograr transformaciones metalúrgicas específicas, como refinar la estructura de grano en superaleaciones a base de níquel. Debido al riesgo de contaminación y la complejidad de integrar un baño de líquido en un sistema de vacío, es menos común que el temple con gas, pero esencial para ciertas aleaciones de alto rendimiento.

Comprender las Compensaciones

Elegir un sistema de enfriamiento implica equilibrar los requisitos metalúrgicos con la complejidad operativa y el costo.

Velocidad vs. Control

El temple interno (gas o aceite) es significativamente más rápido y se clasifica como "temple" porque es lo suficientemente rápido como para causar transformaciones de fase en el acero y otras aleaciones.

El enfriamiento externo es inherentemente más lento. Sin embargo, su ritmo más lento proporciona un mayor grado de control, lo cual es fundamental para prevenir el choque térmico y garantizar la estabilidad dimensional en piezas sensibles.

Impacto Metalúrgico

La velocidad de enfriamiento determina directamente la microestructura final del material. Un temple rápido, como el HPGQ, es necesario para lograr una estructura martensítica completamente endurecida en aceros para herramientas.

Por el contrario, se requiere un enfriamiento lento y controlado para el recocido, que ablanda el material y alivia las tensiones internas. Una velocidad de enfriamiento incorrecta puede no lograr las propiedades deseadas o arruinar el componente.

Complejidad y Costo del Sistema

Los sistemas de enfriamiento externos son mecánicamente simples, confiables y rentables.

Los sistemas internos HPGQ son mucho más complejos. Requieren un recipiente con clasificación de presión, un motor y un ventilador potentes (y a menudo clasificados para vacío), un gran intercambiador de calor interno y controles sofisticados de manejo de gas. Esto añade un costo significativo y complejidad de mantenimiento al horno.

Selección de la Estrategia de Enfriamiento Correcta

El método de enfriamiento óptimo está dictado enteramente por el material que se está procesando y las propiedades finales que necesita lograr.

- Si su enfoque principal es lograr la máxima dureza en aceros para herramientas o matrices: El temple con gas a alta presión (HPGQ) es esencial por su capacidad de enfriamiento rápido y uniforme.

- Si su enfoque principal es la liberación de tensiones en componentes sensibles o complejos: Un enfriamiento lento y controlado utilizando camisas externas o rellenado con gas inerte a baja presión es el enfoque correcto para garantizar la estabilidad.

- Si su enfoque principal es refinar la estructura de grano en aleaciones especiales: El temple rápido en aceite proporciona las tasas de enfriamiento extremas necesarias para estas transformaciones metalúrgicas específicas.

- Si su enfoque principal es el tratamiento térmico de uso general con velocidades de enfriamiento no críticas: Los sistemas de enfriamiento por aire o agua externos, más simples y rentables, son perfectamente suficientes.

En última instancia, comprender estos métodos le permite ir más allá de simplemente enfriar piezas y comenzar a diseñar con precisión sus propiedades finales del material.

Tabla Resumen:

| Método de Enfriamiento | Mecanismo Principal | Aplicaciones Típicas | Beneficios Clave |

|---|---|---|---|

| Enfriamiento Externo | Eliminación indirecta de calor mediante circulación de aire/agua | Recocido, alivio de tensiones | Enfriamiento lento y controlado; previene el choque térmico |

| Temple Interno con Gas | Extracción directa de calor con gas inerte presurizado | Endurecimiento de aceros para herramientas, enfriamiento rápido | Enfriamiento rápido y uniforme; logra alta dureza |

| Temple en Líquido | Inmersión en baño de aceite | Refinamiento de grano en superaleaciones | Tasas de enfriamiento extremas para transformaciones específicas |

¿Listo para mejorar los procesos de tratamiento térmico de su laboratorio con soluciones de enfriamiento personalizadas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos avanzados de alta temperatura, incluyendo hornos de muffle, tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ofreciendo resultados metalúrgicos optimizados. Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior