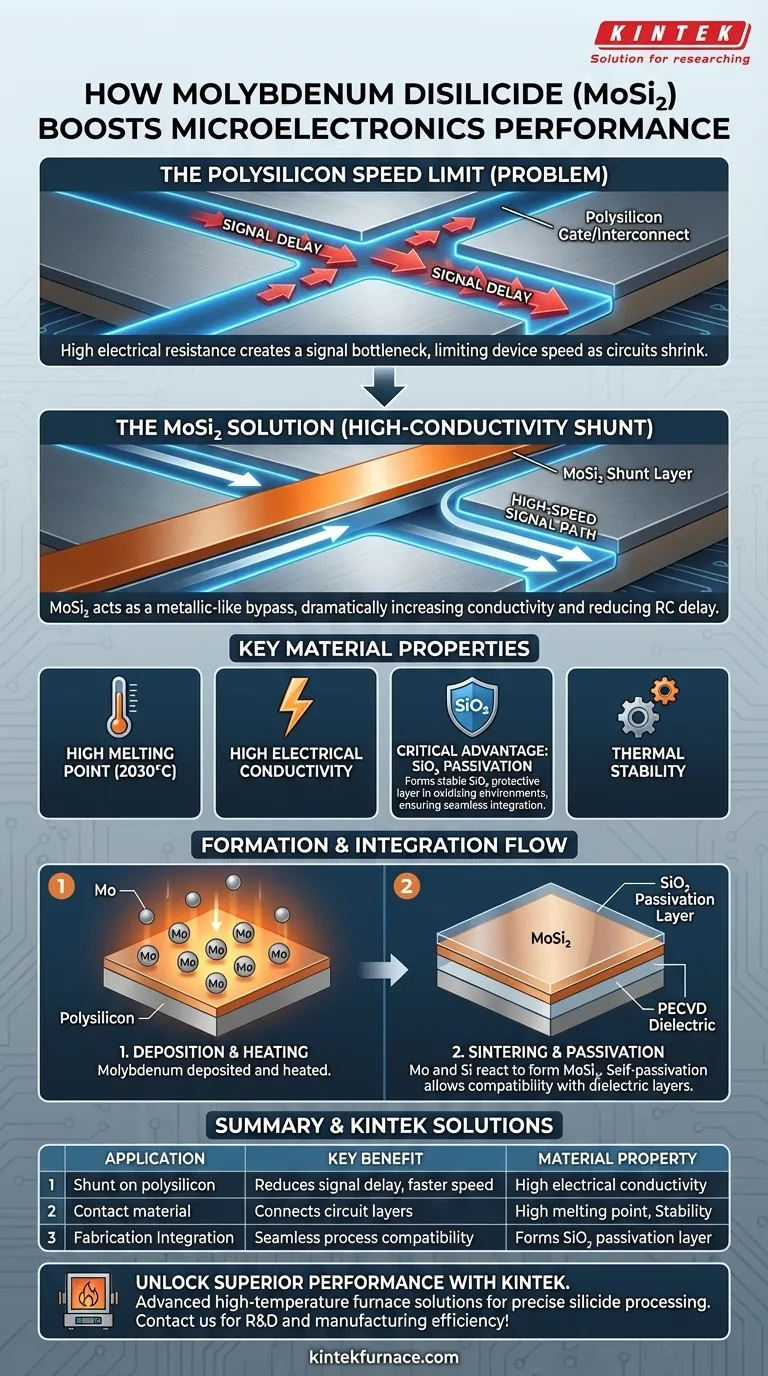

En microelectrónica, el disilicuro de molibdeno (MoSi₂) se utiliza principalmente como un material conductor especializado en capas sobre líneas de polisilicio. Esta aplicación, conocida como "derivación" (shunt), aumenta drásticamente la conductividad de estas líneas, lo que a su vez reduce el retardo de la señal y permite un rendimiento más rápido del dispositivo. También sirve como un material de contacto robusto para conectar diferentes capas dentro de un circuito integrado.

El problema central en la microelectrónica es la velocidad. A medida que los circuitos se encogen, la resistencia eléctrica inherente de materiales estándar como el polisilicio crea un cuello de botella en la señal. El disilicuro de molibdeno actúa como un bypass o derivación de tipo metálico que resuelve este problema de resistencia sin alterar el proceso de fabricación fundamental basado en silicio.

El problema central: el límite de velocidad del polisilicio

Para comprender el papel del disilicuro de molibdeno, primero debe comprender el material que mejora: el polisilicio.

El papel tradicional del polisilicio

El polisilicio (silicio policristalino) ha sido durante mucho tiempo un material fundamental en la fabricación de semiconductores. Se utiliza para formar el electrodo de "puerta" en los transistores, el componente crítico que enciende y apaga el dispositivo.

El cuello de botella de la resistencia

Aunque eficaz, el polisilicio tiene una resistencia eléctrica relativamente alta en comparación con los metales. En los primeros circuitos integrados, esto no era un problema importante. Pero a medida que los componentes se encogieron y las rutas de señal se hicieron más largas y delgadas, esta resistencia se convirtió en un cuello de botella significativo.

La alta resistencia, combinada con la capacitancia (RC), conduce a un retardo de la señal. Esto significa que las señales tardan más en viajar a través del chip, lo que limita directamente la velocidad máxima de reloj del procesador.

Por qué el disilicuro de molibdeno es la solución

El disilicuro de molibdeno forma parte de una clase de materiales llamados siliciuros. Estos compuestos se forman entre un metal (como el molibdeno) y el silicio, ofreciendo una potente combinación de propiedades.

Como derivación de alta conductividad

El uso principal de MoSi₂ es como derivación sobre las líneas de polisilicio. Se deposita una fina capa de disilicuro de molibdeno sobre la puerta o interconexión de polisilicio.

Debido a que el MoSi₂ es mucho más conductor que el polisilicio subyacente, la mayor parte de la corriente eléctrica viaja a través de la capa de siliciuro. Esto reduce drásticamente la resistencia general de la línea, disminuyendo el retardo RC y permitiendo velocidades de señal más rápidas.

Propiedades clave del material

Varias propiedades intrínsecas hacen que el MoSi₂ sea ideal para este propósito:

- Alto punto de fusión: Con un punto de fusión de 2030 °C (3686 °F), soporta fácilmente las altas temperaturas requeridas para los pasos posteriores en la fabricación de chips.

- Conductividad eléctrica: Es eléctricamente conductor, comportándose de manera muy similar a un metal, lo cual es esencial para su función como derivación de baja resistencia.

- Estabilidad térmica: Permanece estable y no reacciona de forma indeseable con otros materiales durante el procesamiento a alta temperatura.

La ventaja crítica: pasivación de SiO₂

La propiedad más importante del MoSi₂ en un proceso basado en silicio es su comportamiento a altas temperaturas. Cuando se expone a un ambiente oxidante, forma una capa de pasivación de dióxido de silicio (SiO₂) estable y de alta calidad en su superficie.

Esta es una ventaja enorme. El dióxido de silicio es el aislante principal utilizado en microelectrónica. Debido a que el MoSi₂ forma naturalmente el mismo material protector, se integra perfectamente en los flujos de fabricación estándar, evitando la oxidación y asegurando la compatibilidad con otros pasos del proceso, como la deposición dieléctrica mediante PECVD.

Comprendiendo las compensaciones y la fabricación

La introducción de cualquier material nuevo en un proceso de fabricación requiere una cuidadosa consideración de su formación y posibles desafíos.

Cómo se forman las capas de MoSi₂

Las capas de disilicuro de molibdeno se crean típicamente depositando molibdeno sobre el polisilicio y luego calentando la oblea. Este proceso térmico, o sinterización, hace que el molibdeno y el silicio reaccionen y formen el compuesto de siliciuro deseado.

También se pueden utilizar otros métodos, como la pulverización por plasma, pero estos a veces pueden conducir a la formación de diferentes fases de material (como β-MoSi₂) si el enfriamiento es demasiado rápido, lo que requiere un control preciso del proceso.

Desafíos de la integración de procesos

Aunque son altamente compatibles, el uso de siliciuros añade complejidad. Los ingenieros deben controlar cuidadosamente el espesor, la uniformidad y la reacción química para asegurar que la capa resultante tenga la baja resistencia deseada sin crear defectos. La naturaleza autopasivante del MoSi₂ ayuda a mitigar muchos de estos riesgos.

Compatibilidad con capas aislantes

La capacidad del MoSi₂ para formar una superficie estable de dióxido de silicio lo hace perfectamente compatible con la posterior deposición de capas aislantes (dieléctricas). Se utilizan procesos como la deposición química de vapor mejorada por plasma (PECVD) para depositar nitruro de silicio o más dióxido de silicio para aislar las líneas conductoras de otras partes del circuito.

Tomando la decisión correcta para su objetivo

Aunque es posible que usted mismo no elija este material, comprender su propósito proporciona una visión profunda del diseño y el rendimiento de los chips.

- Si su enfoque principal es el rendimiento del chip: Reconozca que las capas de siliciuro como el MoSi₂ son una tecnología clave utilizada para reducir el retardo de la señal, lo que permite las velocidades de reloj más altas que se ven en la electrónica moderna.

- Si su enfoque principal son los procesos de fabricación: Tenga en cuenta que la estabilidad a altas temperaturas y la naturaleza autopasivante del MoSi₂ son las propiedades cruciales que permiten su integración en complejos flujos de trabajo de fabricación de silicio.

- Si su enfoque principal es la ciencia de los materiales: Aprecie el MoSi₂ como un ejemplo de un material diseñado para resolver un problema específico, en este caso, proporcionar conductividad similar a la del metal manteniendo la compatibilidad con un ecosistema de silicio.

Comprender estas soluciones a nivel de material es fundamental para captar las innovaciones que impulsan el rendimiento de los dispositivos electrónicos modernos.

Tabla resumen:

| Aplicación | Beneficio clave | Propiedad del material |

|---|---|---|

| Derivación en líneas de polisilicio | Reduce el retardo de la señal, aumenta la velocidad | Alta conductividad eléctrica |

| Material de contacto | Conecta capas de circuitos | Alto punto de fusión (2030°C) |

| Integración en fabricación | Compatibilidad de proceso perfecta | Forma capa de pasivación de SiO₂ |

Desbloquee un rendimiento superior en sus proyectos de microelectrónica con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Nuestros hornos de mufla, tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, respaldados por una profunda personalización, garantizan un procesamiento preciso de materiales para siliciuros como el disilicuro de molibdeno. Contáctenos hoy para discutir cómo podemos mejorar su I+D y eficiencia de fabricación.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material