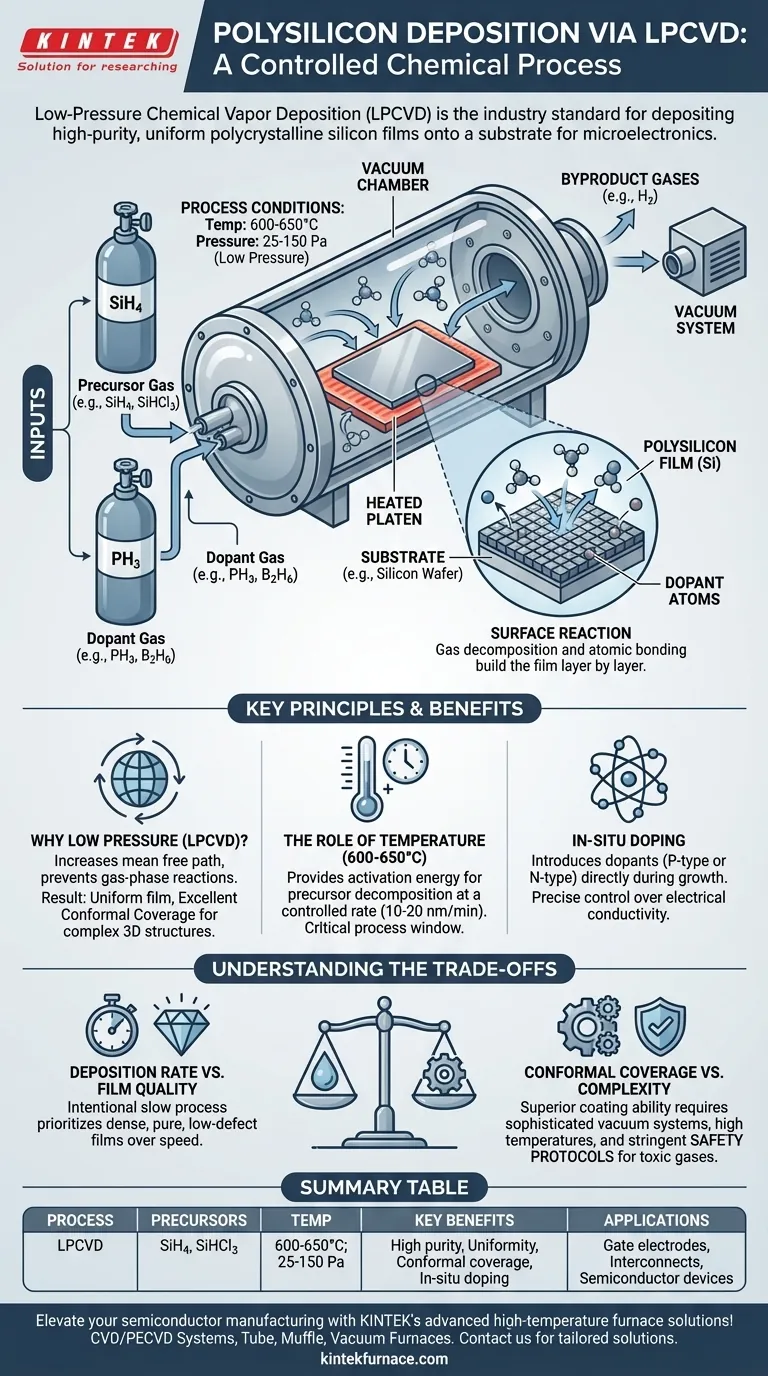

Para depositar polisilicio, los ingenieros utilizan un método específico llamado deposición química de vapor a baja presión (LPCVD). En este proceso, un gas precursor como el silano (SiH4) o el triclorosilano (SiHCl3) se introduce en una cámara de vacío que contiene el sustrato. La cámara se calienta a entre 600 y 650 °C a una baja presión de 25-150 Pa, lo que provoca que el gas se descomponga y deposite una película delgada y uniforme de silicio policristalino de alta pureza sobre la superficie del sustrato.

La clave para comprender la deposición de polisilicio es verla no como un simple proceso de recubrimiento, sino como una reacción química controlada en una superficie. El control preciso de la temperatura, la presión y la química del gas permite la construcción de una película de silicio altamente uniforme y pura, que es el requisito fundamental para la microelectrónica moderna.

Los principios fundamentales de la CVD

La deposición química de vapor (CVD) es un proceso diseñado para construir un material sólido a partir de un gas. Implica colocar un sustrato, o el objeto a recubrir, dentro de una cámara de reacción e introducir un gas precursor reactivo.

Los componentes principales

El proceso se basa en cuatro elementos clave: un sustrato (la base), un gas precursor (los bloques de construcción), una cámara de vacío (el entorno controlado) y energía, típicamente calor (el catalizador de la reacción). El gas precursor contiene los átomos del material que se desea depositar.

La reacción química en la superficie

En la CVD térmica, el sustrato se calienta a una temperatura precisa. Este calor proporciona la energía de activación necesaria para que las moléculas del gas precursor se separen, o "descompongan", cuando entran en contacto con la superficie caliente.

Los átomos deseados —en este caso, silicio— se unen luego al sustrato, construyendo la capa de la película. Todos los demás subproductos moleculares de la reacción se eliminan de la cámara mediante el sistema de vacío.

Los detalles de la deposición de polisilicio

Aunque la CVD es una técnica general, la deposición de polisilicio de calidad para dispositivos requiere un conjunto de condiciones muy específico, que se logra mediante un método conocido como LPCVD.

Por qué la baja presión (LPCVD) es crítica

Operar a baja presión (25-150 Pa) aumenta significativamente el "recorrido libre medio" de las moléculas de gas, lo que significa que viajan más lejos antes de chocar entre sí. Esto evita que el gas reaccione en el aire y, en cambio, promueve las reacciones directamente en la superficie del sustrato.

El resultado es una película altamente uniforme que proporciona una excelente cobertura conformada, lo que significa que puede recubrir uniformemente microestructuras intrincadas y tridimensionales en una oblea.

Elección del precursor: silano o triclorosilano

Los gases precursores más comunes para la deposición de polisilicio son el silano (SiH4) y el triclorosilano (SiHCl3). Cuando se calienta, el silano se descompone en silicio sólido e hidrógeno gaseoso (SiH4 → Si + 2H2). La elección del precursor afecta la tasa de deposición y las propiedades finales de la película.

El papel de la temperatura

El rango de temperatura de 600-650 °C es una ventana de proceso crítica. Es lo suficientemente caliente como para proporcionar la energía necesaria para romper los enlaces químicos en el gas precursor a una velocidad controlada, lo que normalmente produce un crecimiento de 10-20 nanómetros por minuto.

Si la temperatura es demasiado baja, la velocidad de reacción se vuelve impracticablemente lenta. Si es demasiado alta, la calidad de la película puede degradarse debido a reacciones no deseadas en la fase gaseosa.

Dopaje in situ para conductividad

Una de las características más potentes del proceso CVD es la capacidad de realizar dopaje in situ. Al agregar pequeñas cantidades de otros gases como fosfina (PH3) para dopaje de tipo n o diborano (B2H6) para dopaje de tipo p, los átomos dopantes se incorporan directamente a la película de silicio a medida que crece.

Esta técnica permite un control preciso sobre la conductividad eléctrica final del polisilicio, construyendo las propiedades deseadas directamente en el material desde el principio.

Comprender las compensaciones

El proceso LPCVD para polisilicio está optimizado para la calidad, pero esto implica compensaciones inherentes que son importantes de entender.

Tasa de deposición vs. calidad de la película

El proceso es intencionalmente lento. Las bajas presiones y las temperaturas controladas priorizan la creación de una película densa, uniforme y pura con defectos mínimos. Cualquier intento de aumentar significativamente la tasa de deposición aumentando la presión o la temperatura comprometería la calidad de la película, haciéndola inadecuada para dispositivos electrónicos de alto rendimiento.

Cobertura conformada vs. complejidad del proceso

LPCVD proporciona un recubrimiento conformado superior, esencial para la fabricación de semiconductores modernos. Sin embargo, esta capacidad tiene el costo de la complejidad del proceso. La necesidad de sistemas de vacío, hornos de alta temperatura y el manejo cuidadoso de los gases precursores hace que el equipo de CVD sea más sofisticado que algunos métodos de deposición alternativos.

Seguridad y manejo de gases

Los gases precursores y dopantes utilizados en la deposición de polisilicio (silano, fosfina, diborano) son altamente tóxicos, inflamables o pirofóricos (se incendian espontáneamente en el aire). El manejo de estos materiales requiere estrictos protocolos de seguridad, equipo especializado y una inversión significativa en instalaciones.

Tomar la decisión correcta para su objetivo

Su aplicación determina qué aspectos del proceso CVD son más críticos.

- Si su objetivo principal es crear electrodos de puerta o interconexiones de alta calidad: La precisión de LPCVD utilizando silano a 600-650 °C es el estándar de la industria para lograr la pureza y uniformidad requeridas.

- Si su objetivo principal es controlar las propiedades eléctricas desde el principio: Utilice el dopaje in situ con fosfina o diborano durante el proceso LPCVD para incrustar los dopantes directamente en la estructura cristalina de la película.

- Si su objetivo principal es lograr una cobertura uniforme en estructuras 3D complejas: La naturaleza de baja presión de LPCVD no es negociable, ya que su capacidad para producir una película altamente conformada es inigualable para estas aplicaciones.

Al comprender estos principios, puede apreciar que la deposición de polisilicio es un proceso fundamental para la ingeniería intencional de materiales semiconductores avanzados.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Deposición química de vapor a baja presión (LPCVD) |

| Gases precursores | Silano (SiH4) o Triclorosilano (SiHCl3) |

| Rango de temperatura | 600-650 °C |

| Rango de presión | 25-150 Pa |

| Beneficios clave | Alta pureza, película uniforme, cobertura conformada, capacidad de dopaje in situ |

| Aplicaciones | Electrodos de puerta, interconexiones, dispositivos semiconductores |

¡Mejore su fabricación de semiconductores con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios sistemas fiables como hornos de mufla, de tubo, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, desde la deposición de polisilicio hasta el procesamiento complejo de materiales. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus procesos e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más