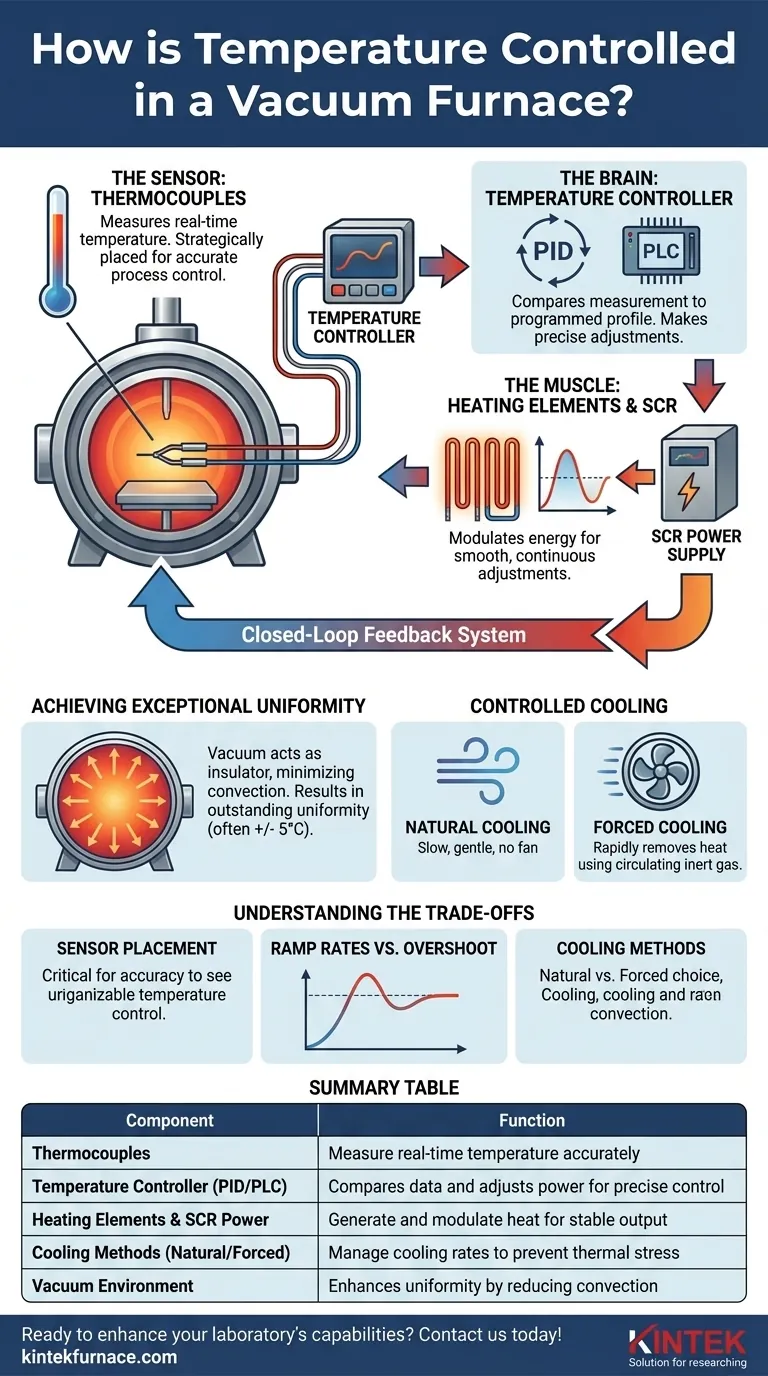

En resumen, la temperatura en un horno de vacío se gestiona mediante un sofisticado sistema de control de circuito cerrado. Este sistema utiliza sensores llamados termopares para medir el calor en tiempo real, mientras que un controlador de temperatura central compara esta medición con el perfil de temperatura deseado y ajusta con precisión la potencia enviada a los elementos calefactores del horno.

El principio fundamental detrás del excepcional control de temperatura de un horno de vacío no es solo un componente, sino la sinergia entre tres elementos: sensores altamente precisos, regulación de potencia inteligente en tiempo real y el entorno térmico inherentemente estable creado por el propio vacío.

La anatomía de un sistema de control de horno de vacío

Para comprender cómo se logra esta precisión, debemos observar el sistema en su conjunto. Es un ciclo continuo de medición, comparación y acción que asegura que el horno siga una receta térmica programada con notable exactitud.

El sensor: Termopares

Un termopar es la terminación nerviosa del sistema. Es un sensor robusto que mide la temperatura, y su ubicación es crítica para un control de proceso preciso.

La configuración de un horno de vacío permite que estos sensores se ubiquen estratégicamente en toda la zona de calentamiento e incluso se conecten directamente a la carga de trabajo, proporcionando una imagen real del estado térmico del material.

El cerebro: El controlador de temperatura

El controlador es el centro de toma de decisiones del sistema. Recibe datos de los termopares y ejecuta el plan de calentamiento y enfriamiento.

Los métodos de control comunes incluyen:

- Controladores PID (Proporcional-Integral-Derivativo): Este es el tipo más común de controlador industrial. Utiliza un lazo de retroalimentación matemática para calcular continuamente la diferencia entre el punto de ajuste y la temperatura medida, y luego corrige con precisión cualquier error.

- PLC (Controlador Lógico Programable): Para una automatización más compleja, un PLC puede gestionar toda la secuencia del horno, desde el bombeo de vacío y el rellenado de gas hasta el ciclo térmico completo, asegurando una alta repetibilidad para entornos de producción.

El músculo: Elementos calefactores y regulación de potencia

Los elementos calefactores generan la energía térmica. Sin embargo, el controlador no los enciende o apaga simplemente.

En cambio, utiliza una fuente de alimentación de rectificador controlado de silicio (SCR) para modular la energía entregada a los elementos. Esto permite ajustes suaves y continuos, evitando las fluctuaciones de temperatura asociadas con el simple control de encendido/apagado.

El paso final: Enfriamiento controlado

Controlar la temperatura no se trata solo de calentar; también se trata de enfriar. El sistema lo gestiona de dos formas principales:

- Enfriamiento natural: Se permite que el horno se enfríe lentamente bajo vacío. Este es un proceso suave, ideal para minimizar el estrés térmico en piezas sensibles.

- Enfriamiento forzado: Para tiempos de ciclo más rápidos, se introduce un gas inerte como nitrógeno o argón en la cámara y se hace circular mediante un ventilador. Esto elimina rápidamente el calor de la carga de trabajo de forma controlada.

Por qué este sistema ofrece una precisión inigualable

Los componentes por sí solos son solo una parte de la historia. La razón por la que un horno de vacío proporciona resultados tan consistentes y repetibles radica en los principios del sistema y su entorno.

El poder de un sistema de circuito cerrado

Todo el proceso funciona como un sistema de retroalimentación de circuito cerrado. Piense en ello como el control de crucero de un vehículo: mide constantemente la velocidad (temperatura), la compara con la velocidad establecida (temperatura de punto de ajuste) y ajusta la potencia del motor (salida del elemento calefactor) para mantenerla perfectamente. Esta monitorización y ajuste en tiempo real asegura que el perfil térmico se siga exactamente.

Lograr una uniformidad de temperatura excepcional

Un vacío es un excelente aislante porque carece de moléculas de aire que de otro modo transferirían calor por convección. Esta falta de corrientes de convección significa que el calor se transfiere principalmente por radiación, lo que es mucho más uniforme.

Esto da como resultado una excelente uniformidad de temperatura, a menudo dentro de +/- 5°C, en toda la carga de trabajo. Cada pieza, independientemente de su posición en el horno, experimenta prácticamente la misma temperatura.

Entendiendo las compensaciones

Si bien es potente, esta tecnología se rige por realidades físicas y operativas. Comprenderlas es clave para un procesamiento exitoso.

La importancia de la colocación del termopar

El sistema es tan preciso como sus mediciones. Si un termopar se coloca lejos de un área crítica de la pieza, la lectura de temperatura puede no reflejar la condición real de esa área. La colocación adecuada del sensor es un elemento crucial del diseño del proceso.

Velocidades de rampa vs. sobreimpulso

Los ciclos de calentamiento agresivamente rápidos (altas "velocidades de rampa") pueden hacer que la temperatura exceda el punto de ajuste objetivo, conocido como sobreimpulso. Un controlador PID bien ajustado es esencial para equilibrar el calentamiento rápido con la estabilidad necesaria para establecerse con precisión en la temperatura objetivo sin excederla.

Enfriamiento natural vs. forzado

La elección del método de enfriamiento presenta una compensación directa. El enfriamiento forzado acorta drásticamente los tiempos de ciclo, pero puede introducir estrés térmico en geometrías complejas o delicadas. El enfriamiento natural es suave pero significativamente más largo, lo que afecta la producción.

Tomar la decisión correcta para su objetivo

Comprender este sistema le permite adaptar su funcionamiento a su objetivo específico.

- Si su enfoque principal es la repetibilidad del proceso (por ejemplo, producción aeroespacial o médica): Confiará en un sistema automatizado por PLC con un lazo PID finamente ajustado para asegurar que cada ciclo sea idéntico.

- Si su enfoque principal es la investigación de materiales (por ejemplo, desarrollo de nuevas aleaciones): Su prioridad serán los controladores programables que permitan perfiles térmicos complejos de múltiples etapas y la colocación estratégica de termopares para capturar datos precisos.

- Si su enfoque principal es el procesamiento de componentes delicados (por ejemplo, soldadura fuerte): Debe dominar el control de las velocidades de rampa y los métodos de enfriamiento para garantizar la integridad de la pieza y evitar el choque térmico.

Al dominar estos controles, usted pasa de simplemente calentar un material a diseñar con precisión sus propiedades finales.

Tabla resumen:

| Componente | Función |

|---|---|

| Termopares | Miden la temperatura en tiempo real con precisión |

| Controlador de Temperatura (PID/PLC) | Compara datos y ajusta la potencia para un control preciso |

| Elementos Calefactores y Potencia SCR | Generan y modulan el calor para una salida estable |

| Métodos de Enfriamiento (Natural/Forzado) | Gestionan las velocidades de enfriamiento para prevenir el estrés térmico |

| Entorno de Vacío | Mejora la uniformidad al reducir la convección |

¿Listo para mejorar las capacidades de su laboratorio con un control de temperatura preciso? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ofreciendo una repetibilidad y eficiencia inigualables. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar sus aplicaciones aeroespaciales, médicas o de investigación de materiales.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras