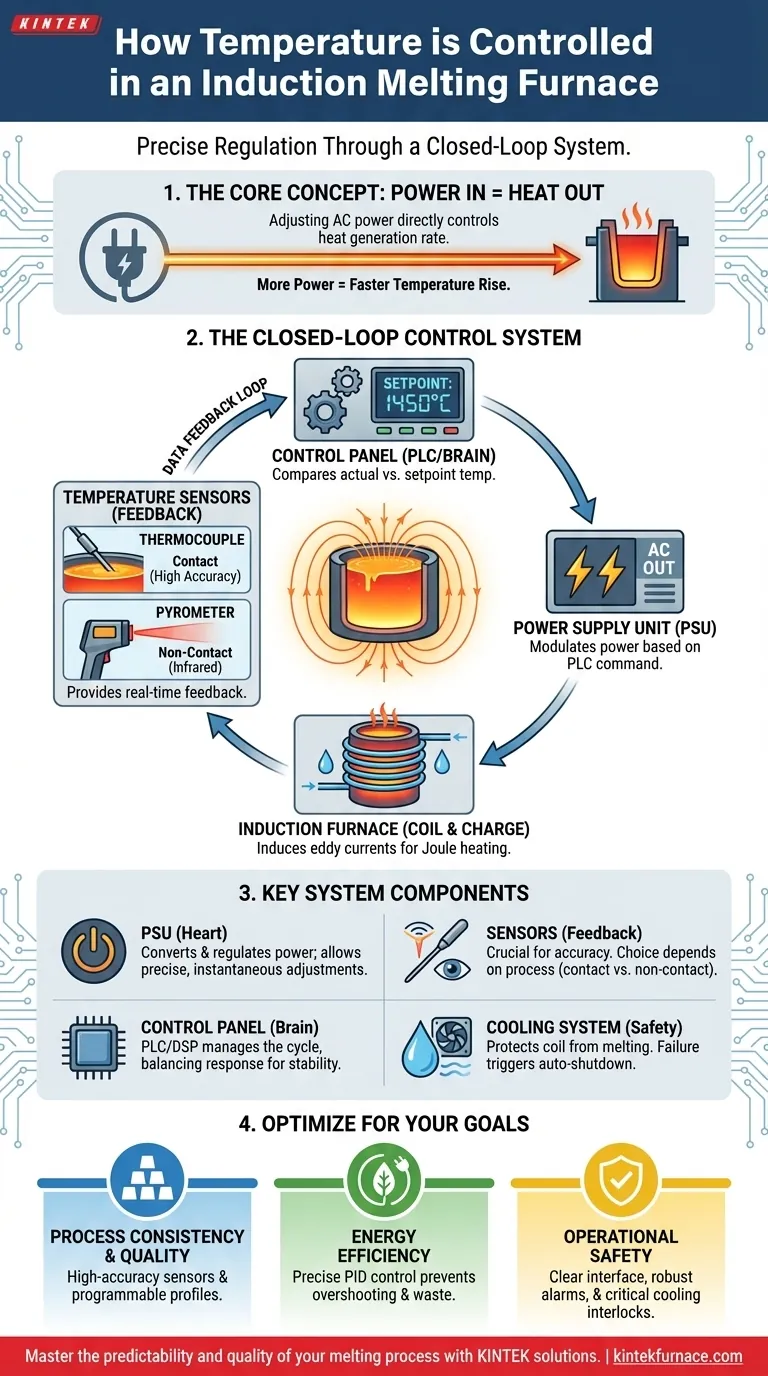

En esencia, el control de la temperatura en un horno de inducción se logra regulando con precisión la cantidad de energía de corriente alterna (CA) que se envía a la bobina de inducción. Al aumentar o disminuir la entrada de energía, un operador o un sistema automatizado controla directamente la velocidad de generación de calor dentro de la carga metálica. Esto permite una fusión precisa y la capacidad de mantener una temperatura específica requerida para la fundición o la aleación.

El mecanismo directo para el control de la temperatura es el ajuste de la potencia eléctrica. Sin embargo, un control eficaz y preciso se basa en un sofisticado sistema de circuito cerrado donde los sensores de temperatura en tiempo real proporcionan retroalimentación constante a un controlador, que luego modula automáticamente la fuente de alimentación para mantener la temperatura objetivo exacta.

El Principio Fundamental: La Energía de Entrada Igual al Calor Generado

Para comprender el control de la temperatura, primero debe entender cómo un horno de inducción genera calor. El proceso es elegante y altamente eficiente, basado en principios fundamentales de la física.

Cómo la Inducción Genera Calor

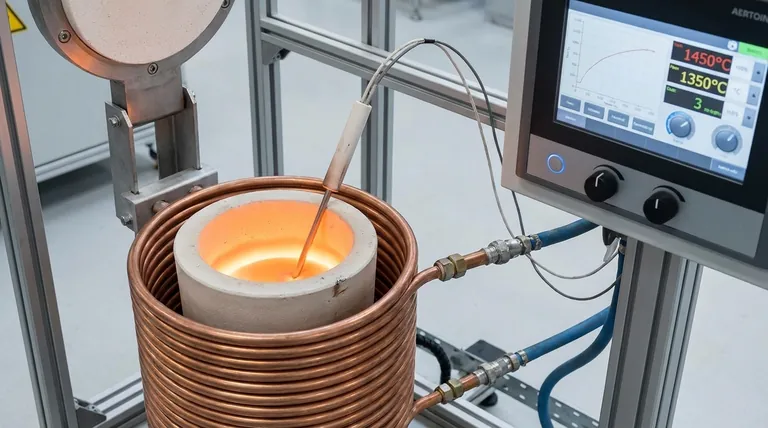

Un horno de inducción no utiliza ningún elemento calefactor externo. En cambio, hace pasar una corriente alterna de alta frecuencia a través de una bobina de cobre refrigerada por agua.

Esta corriente genera un campo magnético potente y que cambia rápidamente alrededor de la bobina. Cuando se coloca un material conductor como el metal dentro de este campo, el campo magnético induce corrientes eléctricas potentes, conocidas como corrientes de Foucault, dentro del propio metal.

La resistencia eléctrica natural del metal se opone a estas corrientes de Foucault, generando un calor inmenso a través de un proceso llamado calentamiento por efecto Joule. Este calor se produce directamente dentro del material, lo que conduce a una fusión rápida y uniforme.

El Vínculo Directo entre Potencia y Temperatura

La cantidad de calor generado es directamente proporcional a la potencia suministrada a la bobina. Más potencia crea un campo magnético más fuerte, lo que a su vez induce corrientes de Foucault más fuertes, lo que resulta en un aumento de temperatura más rápido.

Al modular cuidadosamente la salida de potencia de la fuente de alimentación del horno, el sistema puede aumentar hasta el punto de fusión, mantener una temperatura precisa durante períodos prolongados o enfriarse de manera controlada.

La Anatomía de un Sistema de Control Moderno

Si bien el ajuste de la potencia es el método, es el sistema de control el que proporciona la inteligencia y la precisión necesarias para los procesos industriales modernos. Esto no es un simple dial manual; es una red de componentes interconectados.

La Unidad de Suministro de Energía (PSU)

La PSU es el corazón del horno. Toma la energía eléctrica estándar y la convierte en la corriente de CA de alta frecuencia requerida para la inducción. Las PSU modernas, que a menudo utilizan tecnología IGBT, permiten ajustes instantáneos y altamente precisos en el nivel de potencia, formando la base de todo el control de temperatura.

El Sensor de Temperatura (El Bucle de Retroalimentación)

Para tener un sistema de circuito cerrado, el controlador debe conocer la temperatura real del baño fundido. Esto se logra típicamente mediante uno de dos métodos:

- Termopar: Una sonda, a menudo de tipo K o S, se sumerge directamente en el metal fundido para una lectura altamente precisa.

- Pirómetro Infrarrojo: Un sensor sin contacto que mide la temperatura leyendo la energía infrarroja que irradia desde la superficie del metal fundido.

Estos datos de temperatura en tiempo real se retroalimentan al sistema de control, cerrando el bucle de retroalimentación.

El Panel de Control y el PLC

El cerebro de la operación es el panel de control, generalmente ejecutado por un Controlador Lógico Programable (PLC) o un controlador digital dedicado (DSP/ARM). Esta unidad compara la temperatura real del sensor con el punto de consigna de temperatura deseado programado por el operador.

Si la temperatura es demasiado baja, el PLC instruye a la PSU que aumente la potencia. Si es demasiado alta, reduce la potencia. Este ciclo constante de medición y ajuste ocurre muchas veces por segundo, lo que permite una estabilidad increíble.

El Papel Indirecto del Sistema de Refrigeración

Aunque no es un mecanismo de control directo, el sistema de refrigeración por agua de circuito cerrado es fundamental. Protege a la bobina de inducción de fundirse. Una falla en el sistema de refrigeración activará un apagado automático desde el panel de control, evitando daños catastróficos y garantizando la seguridad.

Comprensión de las Compensaciones y Consideraciones Clave

Lograr un control perfecto de la temperatura implica equilibrar varios factores en competencia. Comprender estas compensaciones es crucial para optimizar cualquier operación de fundición.

El Desafío de la Uniformidad de la Temperatura

Aunque el calentamiento por inducción es inherentemente uniforme, los baños grandes aún pueden presentar ligeras variaciones de temperatura. La acción de agitación creada por el campo magnético ayuda a mezclar el metal y a igualar la temperatura, pero la colocación del sensor es fundamental para garantizar que la lectura represente la temperatura promedio real.

Precisión y Colocación del Sensor

Los termopares proporcionan una lectura muy precisa, pero son consumibles y deben introducirse físicamente en el metal fundido, lo que puede interrumpir un proceso. Los pirómetros no son de contacto y son convenientes, pero pueden verse afectados por el humo, la escoria o la composición de la aleación en la superficie, lo que podría provocar lecturas inexactas.

Tiempo de Respuesta frente a Estabilidad

Un sistema que reacciona demasiado rápido a las fluctuaciones de temperatura puede hacer que la fuente de alimentación "cace" o "supere" constantemente el punto de consigna, desperdiciando energía y potencialmente estresando los componentes. Un sistema bien ajustado equilibra una respuesta rápida con una entrega de potencia suave y estable para mantener la temperatura constante sin ajustes drásticos constantes.

Tomar la Decisión Correcta para su Objetivo

La sofisticación de su sistema de control de temperatura debe alinearse con sus prioridades operativas.

- Si su enfoque principal es la consistencia y calidad del proceso: Invierta en un sistema de circuito cerrado con sensores de alta precisión y un PLC que permita perfiles de fusión programables y registro de datos.

- Si su enfoque principal es la eficiencia energética: Una fuente de alimentación IGBT moderna combinada con un bucle de control PID preciso es esencial para evitar que la temperatura supere el punto y minimizar el desperdicio de energía durante los períodos de mantenimiento.

- Si su enfoque principal es la seguridad operativa y la facilidad de uso: Asegúrese de que el panel de control tenga una interfaz clara, alarmas robustas e interbloqueos vinculados tanto a los límites de temperatura como al sistema de refrigeración crítico.

En última instancia, dominar el control de la temperatura no se trata solo de gestionar el calor; se trata de dominar la previsibilidad, la eficiencia y la calidad de todo su proceso de fundición.

Tabla Resumen:

| Componente de Control | Función Principal | Consideración Clave |

|---|---|---|

| Unidad de Suministro de Energía (PSU) | Convierte y regula la potencia a la bobina | La tecnología IGBT moderna permite ajustes precisos e instantáneos |

| Sensor de Temperatura (Termopar/Pirómetro) | Proporciona retroalimentación de temperatura en tiempo real | La precisión y la colocación son críticas para un control fiable |

| Panel de Control (PLC) | Compara la temperatura real con el punto de consigna y ajusta la potencia | Equilibra la respuesta rápida con la estabilidad para evitar sobrepasar el punto |

| Sistema de Refrigeración | Protege la bobina del sobrecalentamiento | Un enclavamiento de seguridad esencial; la falla activa el apagado |

Domine la previsibilidad y la calidad de su proceso de fundición con las soluciones KINTEK.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversas fundiciones y laboratorios metalúrgicos soluciones avanzadas de fusión por inducción. Nuestra línea de productos, que incluye hornos de vacío y atmosféricos, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de control de temperatura, garantizando la consistencia del proceso, la eficiencia energética y la seguridad operativa.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos optimizar sus operaciones de fundición.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento