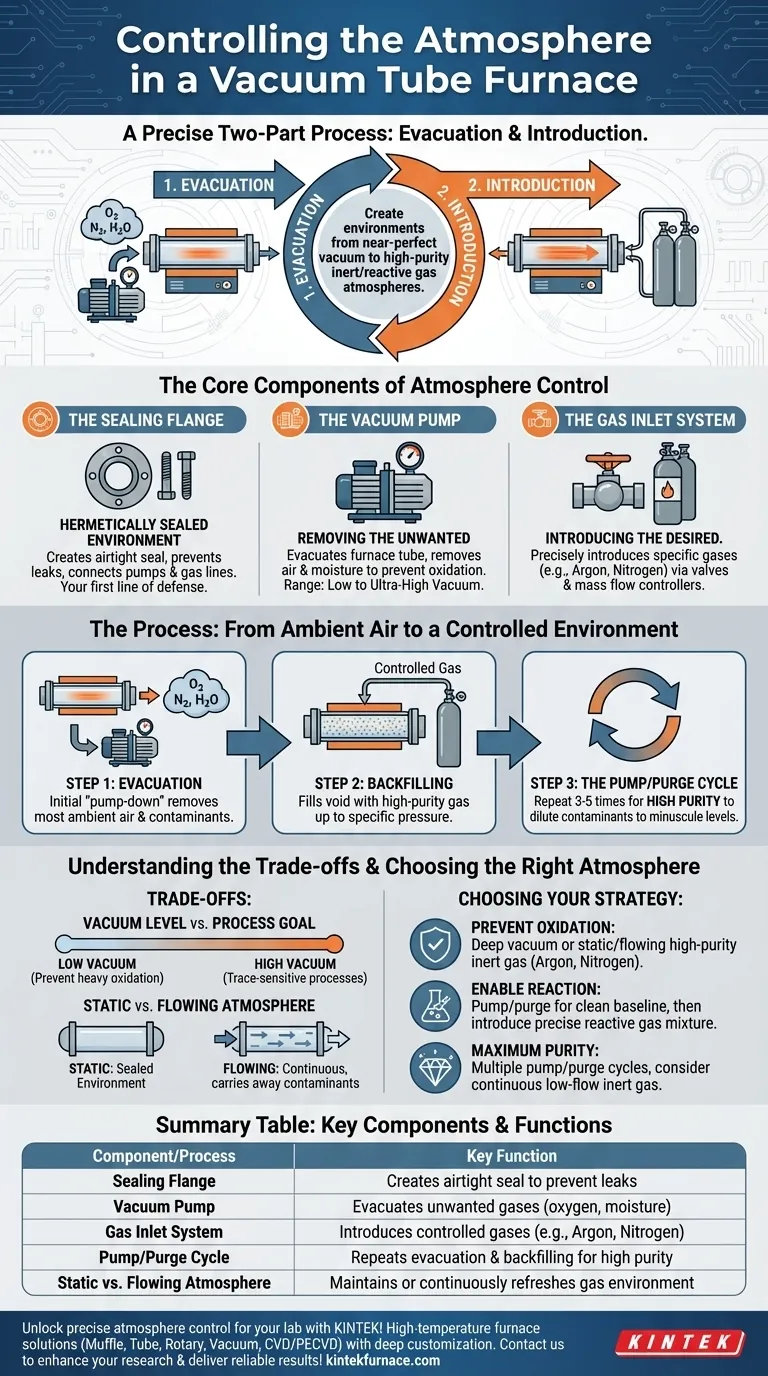

El control de la atmósfera en un horno de tubo de vacío es un proceso preciso de dos partes. Se logra primero evacuando los gases ambientales no deseados, como el oxígeno, con una bomba de vacío, y luego, si es necesario, introduciendo un gas o mezcla de gases específico y controlado a través de entradas dedicadas. Esta capacidad dual permite crear entornos que van desde un vacío casi perfecto hasta una atmósfera de gas inerte o reactivo de alta pureza.

La clave para un control efectivo de la atmósfera no es simplemente llenar el tubo con un gas nuevo. Es la eliminación sistemática de la atmósfera existente e indeseada primero, un proceso conocido como purga, para asegurar que el ambiente final dentro del horno sea tan puro como su experimento lo exija.

Los Componentes Centrales del Control de Atmósfera

Lograr una atmósfera controlada depende de que tres sistemas de hardware críticos trabajen al unísono. Cada uno desempeña un papel distinto en sellar la cámara, eliminar gases e introducir gases nuevos.

La Brida de Sellado: Su Primera Línea de Defensa

Todo el proceso comienza con un ambiente sellado herméticamente. Esto se logra utilizando bridas de sellado de acero inoxidable, que se sujetan a los extremos del tubo del horno.

Estas bridas están diseñadas con precisión para crear un sello hermético, evitando que el aire ambiente se filtre en el tubo durante la operación. También están equipadas con los puertos necesarios para las bombas de vacío y las líneas de gas.

La Bomba de Vacío: Eliminando lo Indeseado

La bomba de vacío es el corazón del control de la atmósfera. Su trabajo es evacuar el tubo del horno, eliminando el aire y la humedad que estaban presentes al inicio.

Este paso es fundamental para prevenir reacciones químicas no deseadas, principalmente la oxidación, que puede comprometer o destruir las muestras a altas temperaturas. El nivel de vacío puede variar de bajo a ultra alto, dependiendo del sistema de bomba y los requisitos del proceso.

El Sistema de Entrada de Gas: Introduciendo lo Deseado

Una vez que se logra un vacío suficiente, se puede introducir una nueva atmósfera. Esto se hace a través de un puerto de entrada de gas en la brida, que está conectado a uno o más cilindros de gas.

Un sistema de válvulas y a menudo un controlador de flujo másico permite la introducción precisa de un gas específico, como Argón o Nitrógeno para una atmósfera inerte, o un gas reactivo específico para procesos como la deposición química de vapor.

El Proceso: Del Aire Ambiente a un Entorno Controlado

El procedimiento para establecer la atmósfera correcta es tan importante como el hardware. Seguir una secuencia deliberada asegura el mayor nivel de pureza.

Paso 1: Evacuación (Creando el Vacío)

El primer paso es siempre operar la bomba de vacío para eliminar el aire ambiente del tubo sellado. Este "bombeo inicial" elimina la gran mayoría de oxígeno, nitrógeno y vapor de agua.

Paso 2: Relleno con un Gas Controlado

Después de la evacuación, el tubo se rellena con el gas de alta pureza deseado hasta una presión específica, que puede estar a nivel atmosférico o ligeramente por encima. Esto llena el vacío dejado por el aire evacuado con el gas controlado.

Paso 3: El Ciclo de Bombeo/Purga para Alta Pureza

Para obtener resultados óptimos, simplemente evacuar y rellenar una vez a menudo no es suficiente. Para lograr una atmósfera verdaderamente pura, el proceso debe repetirse.

Al evacuar la cámara, rellenarla con gas inerte y luego volver a evacuarla, se diluyen los contaminantes restantes a niveles minúsculos. Repetir este ciclo de bombeo/purga de tres a cinco veces es una práctica recomendada común para aplicaciones de alta sensibilidad.

Comprender las Compensaciones

El control efectivo de la atmósfera requiere comprender las limitaciones y opciones involucradas en el proceso.

Nivel de Vacío vs. Objetivo del Proceso

No todos los procesos requieren un vacío ultra alto. Un vacío bajo puede ser suficiente simplemente para prevenir una oxidación pesada. Sin embargo, los procesos sensibles a cantidades traza de oxígeno o humedad exigirán un alto vacío y ciclos de purga rigurosos.

Atmósfera Estática vs. Fluyente

Puede operar el horno con una atmósfera estática, donde el tubo se llena de gas y se sella. Alternativamente, puede utilizar una atmósfera fluyente, donde un flujo pequeño y continuo de gas entra por un extremo del tubo y sale por el otro.

Una atmósfera fluyente es superior para arrastrar los contaminantes desgasificados de la muestra o de las paredes del horno durante el calentamiento, asegurando un ambiente consistentemente puro durante todo el proceso.

Interacción con la Temperatura y el Enfriamiento

La atmósfera no está aislada del ciclo térmico. Algunos procesos utilizan gas inerte no solo para protección, sino también como medio para el enfriamiento forzado. Al introducir una corriente fría de gas inerte después de la fase de calentamiento, la muestra puede enfriarse mucho más rápido de lo que lo haría en un vacío.

Elegir la Atmósfera Correcta para Su Proceso

El objetivo de su experimento dicta su estrategia atmosférica. Utilice estas pautas para tomar la decisión correcta para su aplicación.

- Si su enfoque principal es prevenir la oxidación: Un vacío profundo o una atmósfera estática/fluyente de gas inerte de alta pureza como Argón o Nitrógeno es el enfoque correcto.

- Si su enfoque principal es permitir una reacción específica: Primero, realice varios ciclos de bombeo/purga con gas inerte para crear una línea base limpia, luego introduzca su mezcla de gas reactivo precisa.

- Si su enfoque principal es lograr la máxima pureza: Siempre emplee múltiples ciclos de bombeo/purga antes de comenzar su tratamiento térmico, y considere usar un flujo bajo continuo de gas inerte durante todo el proceso.

Dominar el control de la atmósfera de su horno es la clave para desbloquear resultados repetibles y de alta calidad.

Tabla Resumen:

| Componente/Proceso | Función Clave |

|---|---|

| Brida de Sellado | Crea un sello hermético para prevenir fugas |

| Bomba de Vacío | Evacúa gases no deseados como oxígeno y humedad |

| Sistema de Entrada de Gas | Introduce gases controlados (ej. Argón, Nitrógeno) |

| Ciclo de Bombeo/Purga | Repite la evacuación y el relleno para alta pureza |

| Atmósfera Estática vs. Fluyente | Mantiene o renueva continuamente el ambiente gaseoso |

¡Logre un control de atmósfera preciso para su laboratorio con KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura como Hornos de Muffle, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su investigación y brindarle resultados confiables!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad