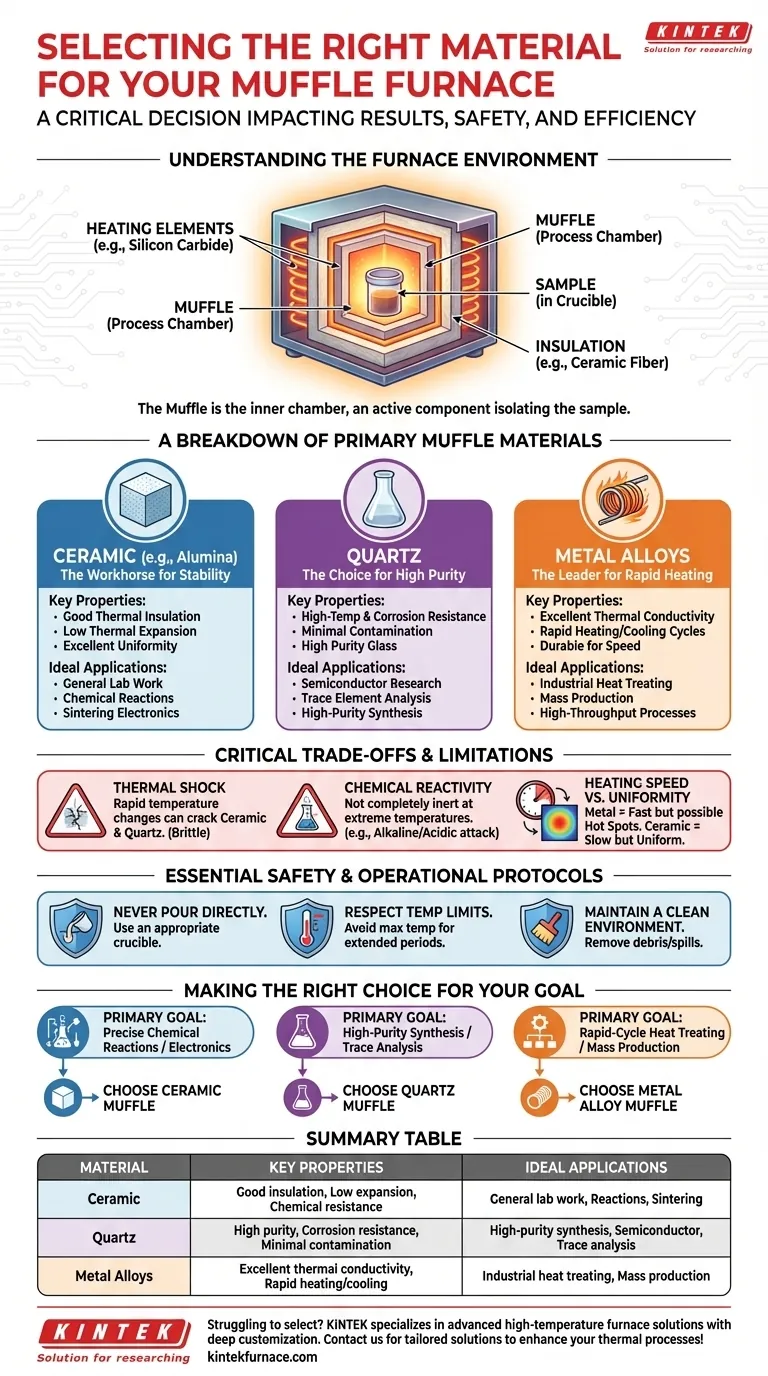

La correcta selección de materiales para un horno mufla no es una elección sencilla, sino una decisión crítica que impacta directamente sus resultados. La selección depende de tres factores principales: la temperatura máxima de su proceso, la reactividad química de sus muestras y su necesidad de velocidad de calentamiento frente a estabilidad térmica. Los materiales más comunes para la cámara interior del horno, o "mufla", son la cerámica, el cuarzo y las aleaciones metálicas especializadas, cada una con un propósito distinto.

La conclusión principal es que la mufla del horno no es un contenedor pasivo; es un componente activo en su proceso térmico. Su elección es una compensación estratégica entre la inercia química y la estabilidad de la cerámica y la rápida conductividad térmica de los metales, dictada enteramente por los objetivos de su experimento o ciclo de producción.

Comprensión del entorno del horno

Un horno mufla crea un entorno controlado de alta temperatura al aislar la muestra de los elementos calefactores. Comprender sus partes clave aclara por qué la selección de materiales es tan crucial.

La Mufla: Su Cámara de Proceso

La mufla es la cámara interior que contiene su muestra. Está construida con un material refractario diseñado para soportar calor extremo y proteger la muestra del contacto directo con los elementos calefactores, previniendo la contaminación.

Elementos Calefactores y Aislamiento

Elementos como el carburo de silicio o el disilicuro de molibdeno rodean la mufla, irradiando calor hacia el interior. Un aislamiento de alta calidad, como la fibra cerámica, rodea todo el conjunto para minimizar la pérdida de calor y garantizar la estabilidad de la temperatura. Su elección de material de mufla debe funcionar en conjunto con este sistema.

Un desglose de los principales materiales de mufla

Cada material ofrece una combinación única de propiedades. Su aplicación determinará cuál es la opción apropiada.

Cerámica: El caballo de batalla para la estabilidad

Las muflas cerámicas, a menudo hechas de materiales como la alúmina, son la opción más común para el trabajo de laboratorio de uso general. Ofrecen un excelente equilibrio de propiedades.

Sus ventajas clave son un buen aislamiento térmico y un bajo coeficiente de expansión térmica. Esto las hace muy resistentes al calor y estables durante cambios lentos de temperatura, asegurando un calentamiento uniforme para procesos sensibles como reacciones químicas o sinterización de componentes electrónicos.

Cuarzo: La opción para alta pureza

El cuarzo es un tipo de vidrio de alta pureza con una excepcional resistencia a altas temperaturas y a la corrosión. Es el material ideal cuando la pureza de la muestra es la máxima prioridad.

Es transparente a ciertas longitudes de onda de radiación y es excepcionalmente limpio, introduciendo una contaminación mínima en el proceso. Esto lo convierte en una de las mejores opciones para la investigación de semiconductores y el análisis de oligoelementos, donde incluso las impurezas diminutas pueden comprometer los resultados.

Aleaciones Metálicas: El líder para el calentamiento rápido

Las muflas hechas de aleaciones metálicas de alta temperatura están diseñadas para aplicaciones industriales y procesos que requieren velocidad. Su característica definitoria es una excelente conductividad térmica.

Esto permite ciclos de calentamiento y enfriamiento muy rápidos, haciéndolas perfectas para el tratamiento térmico de alto rendimiento y entornos de producción masiva donde el tiempo de ciclo es un factor económico crítico.

Comprensión de las compensaciones y limitaciones críticas

Ningún material es perfecto. Reconocer las compensaciones es esencial para prevenir fallas en los experimentos y daños al equipo.

Choque Térmico: El enemigo de la cerámica y el cuarzo

Tanto la cerámica como el cuarzo son quebradizos. Los cambios rápidos de temperatura (calentar o enfriar demasiado rápido) pueden crear tensiones internas que provocan su agrietamiento. Este es el modo de falla más común para estos materiales.

Reactividad Química a la Temperatura

Aunque generalmente son inertes, ningún material es completamente no reactivo a temperaturas extremas. Las sustancias altamente alcalinas o ácidas pueden grabar lentamente las superficies de cerámica o cuarzo con el tiempo, especialmente a la temperatura máxima de funcionamiento del horno.

Velocidad de Calentamiento vs. Uniformidad

Hay una compensación directa aquí. Las muflas metálicas se calientan muy rápidamente, pero a veces pueden crear gradientes de temperatura o "puntos calientes". Las muflas cerámicas se calientan mucho más lentamente, pero proporcionan una uniformidad de temperatura superior una vez que alcanzan un equilibrio térmico, lo cual es fundamental para procesos sensibles.

Protocolos esenciales de seguridad y operación

El material que elija solo será tan bueno como su procedimiento operativo. Seguir estas reglas no es negociable para la seguridad y la longevidad del equipo.

Nunca vierta materiales directamente

Está estrictamente prohibido verter cualquier líquido, polvo o metal fundido directamente en la cámara del horno. Utilice siempre un crisol o contenedor apropiado hecho de un material compatible para contener su muestra.

Respete los límites de temperatura

Nunca opere el horno por encima de su temperatura nominal máxima. Además, evite hacer funcionar el horno a su temperatura máxima absoluta durante períodos prolongados, ya que esto acorta drásticamente la vida útil tanto de los elementos calefactores como de la mufla.

Mantenga un entorno limpio

Mantenga la cámara del horno libre de escombros y derrames. Los contaminantes pueden fusionarse con la superficie de la mufla a altas temperaturas, causando daños y comprometiendo futuros experimentos.

Tomando la decisión correcta para su objetivo

Utilice esta guía para tomar una decisión definitiva basada en su objetivo principal.

- Si su enfoque principal son las reacciones químicas precisas o el procesamiento de productos electrónicos: Una mufla de cerámica o alúmina proporciona la mejor combinación de resistencia química y uniformidad térmica.

- Si su enfoque principal es la síntesis de alta pureza o el análisis de trazas: Una mufla de cuarzo es la opción superior para minimizar el riesgo de contaminación de la muestra.

- Si su enfoque principal es el tratamiento térmico de ciclo rápido o la producción masiva: Una mufla de aleación metálica ofrece las tasas de calentamiento más rápidas y la durabilidad requerida para el rendimiento industrial.

Al adaptar el material a sus requisitos de proceso específicos, usted asegura no solo el éxito de su trabajo, sino también la seguridad y longevidad de su equipo.

Tabla de Resumen:

| Material | Propiedades Clave | Aplicaciones Ideales |

|---|---|---|

| Cerámica | Buen aislamiento térmico, baja expansión térmica, resistencia química | Trabajo general de laboratorio, reacciones químicas, sinterización de componentes electrónicos |

| Cuarzo | Alta pureza, resistencia a la corrosión, mínima contaminación | Síntesis de alta pureza, investigación de semiconductores, análisis de trazas |

| Aleaciones Metálicas | Excelente conductividad térmica, calentamiento/enfriamiento rápido | Tratamiento térmico industrial, producción masiva, procesos de alto rendimiento |

¿Tiene dificultades para seleccionar el material de horno mufla adecuado para las necesidades únicas de su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Con una excepcional I+D y fabricación interna, ofrecemos una personalización profunda para que coincida precisamente con sus requisitos experimentales, asegurando un rendimiento, seguridad y eficiencia óptimos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus procesos térmicos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO