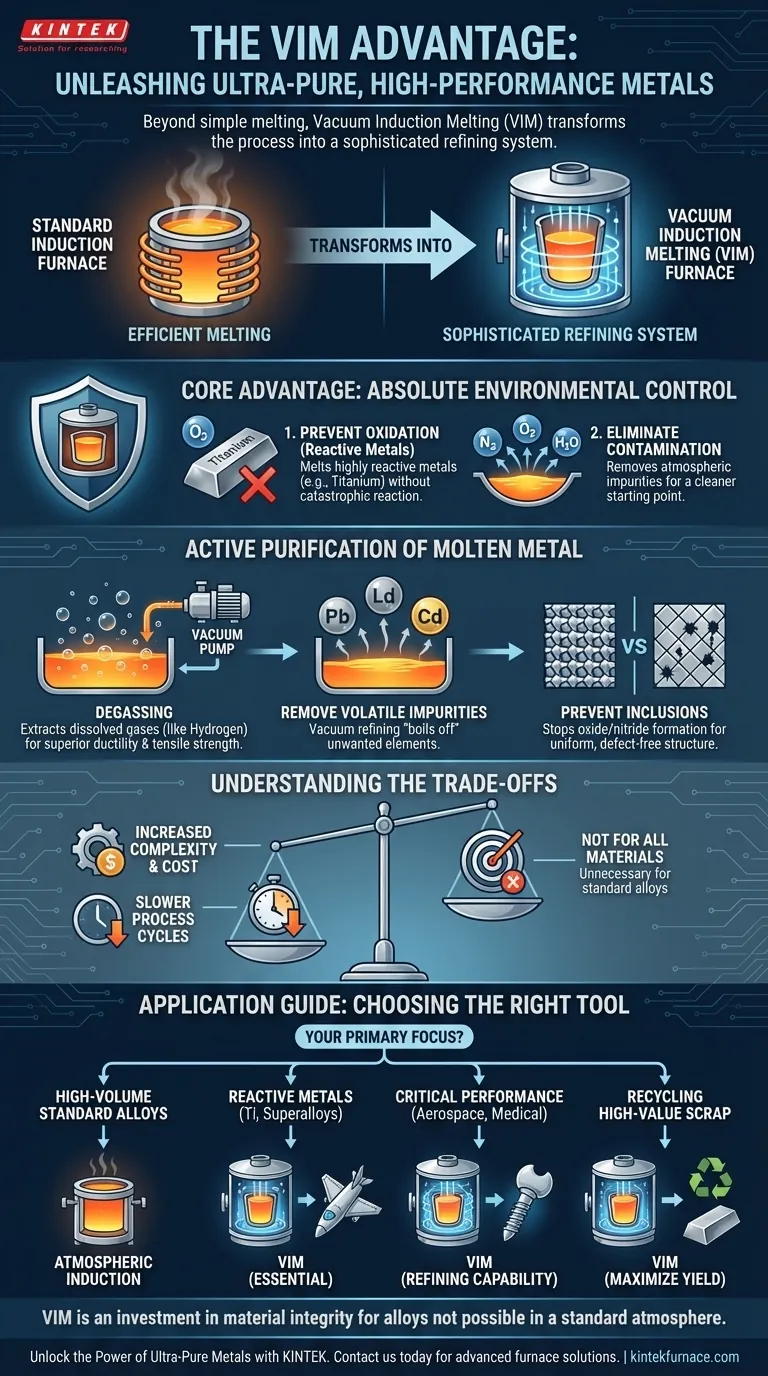

Más allá de la simple fusión, un horno de fusión por inducción al vacío (VIM) proporciona un nivel fundamentalmente diferente de control metalúrgico. Al realizar el proceso de fusión dentro de un vacío, elimina la contaminación atmosférica, elimina activamente las impurezas del metal fundido y permite el procesamiento de materiales altamente reactivos que sería imposible fundir en un ambiente de aire abierto.

Mientras que un horno de inducción estándar funde metal de manera eficiente, la adición de vacío lo transforma en un sofisticado sistema de refinación. Esta capacidad no es solo una mejora incremental; es el facilitador crítico para producir las superaleaciones y metales reactivos ultrapuros y de alto rendimiento demandados por las industrias aeroespacial, de defensa y médica.

La Ventaja Principal: Control Ambiental Absoluto

La función principal del vacío es crear un ambiente prístino, eliminando la atmósfera como una variable en el proceso metalúrgico.

Prevención de la Oxidación de Metales Reactivos

Los hornos estándar no pueden fundir metales altamente reactivos como el titanio o ciertas superaleaciones. En el momento en que se funden, reaccionan agresivamente con el oxígeno y el nitrógeno del aire, lo que lleva a una contaminación catastrófica y a un material inútil.

Un horno VIM elimina la atmósfera, previniendo la oxidación y permitiendo que estos materiales sensibles se fundan y moldeen manteniendo la pureza y las propiedades requeridas.

Eliminación de la Contaminación Atmosférica

Incluso para metales menos reactivos, la atmósfera introduce contaminantes. El aire ambiente contiene oxígeno, nitrógeno y vapor de agua, que pueden disolverse en el metal fundido, formando óxidos y nitruros indeseables que comprometen el producto final.

El ambiente de vacío elimina estos contaminantes antes de que puedan entrar en contacto con la masa fundida, asegurando un punto de partida más limpio para la aleación.

Purificación Activa del Metal Fundido

Un horno VIM va más allá de simplemente prevenir la contaminación; limpia activamente el metal. El vacío actúa como una herramienta de refinación.

Desgasificación para Propiedades Mecánicas Superiores

Los gases disueltos, particularmente el hidrógeno, son una fuente importante de defectos. A medida que el metal se solidifica, este gas es expulsado de la solución, creando porosidad interna que degrada severamente las propiedades mecánicas como la ductilidad y la resistencia a la tracción.

El vacío extrae eficazmente estos gases disueltos del baño fundido, lo que resulta en un producto final más denso y estructuralmente más sólido con un rendimiento significativamente mejorado.

Eliminación de Impurezas Volátiles

El ambiente de baja presión reduce el punto de ebullición de ciertos elementos. Esto permite que el horno "hierva" y elimine impurezas volátiles no deseadas como plomo, cadmio, aluminio y magnesio de la masa fundida.

Este proceso, conocido como refinación al vacío, es crucial para producir metales con niveles de pureza extremadamente altos.

Prevención de Inclusiones No Metálicas

Muchos defectos en las aleaciones de alta resistencia son causados por inclusiones no metálicas, como óxidos y nitruros. Al eliminar el oxígeno y el nitrógeno del ambiente, un horno VIM previene la formación de estas inclusiones en primer lugar.

Esto da como resultado un metal más limpio con una estructura interna más uniforme, lo cual es fundamental para aplicaciones donde la falla del material no es una opción.

Comprendiendo las Ventajas y Desventajas

Si bien los beneficios son significativos, la tecnología VIM no es una solución universal. Las ventajas vienen con claras compensaciones.

Mayor Complejidad y Costo

Las bombas de vacío, los sellos de cámara y los sofisticados controles hacen que los hornos VIM sean significativamente más caros de adquirir y mantener que sus contrapartes atmosféricas. Requieren conocimientos especializados para operar correctamente.

Ciclos de Proceso Más Lentos

Alcanzar y mantener un vacío profundo lleva tiempo. El ciclo de bombeo agrega una cantidad considerable de tiempo a cada fusión, reduciendo el rendimiento general en comparación con un horno simple de aire abierto.

No Requerido para Todos los Materiales

Para muchas aplicaciones comunes que involucran aceros al carbono estándar o aleaciones no ferrosas simples, el nivel de pureza ofrecido por un horno VIM es innecesario. Un horno atmosférico suele ser más rápido, más barato y perfectamente adecuado para el trabajo.

Cómo Aplicar Esto a Su Proyecto

La decisión de usar un horno de inducción al vacío depende completamente de sus requisitos de material y objetivos de rendimiento.

- Si su enfoque principal es la producción de alto volumen de aleaciones estándar: Un horno de inducción atmosférico tradicional probablemente ofrece el mejor equilibrio entre velocidad y costo.

- Si su enfoque principal es la producción de metales reactivos como el titanio o las superaleaciones: Un horno de inducción al vacío es innegociable para prevenir la oxidación catastrófica y garantizar la pureza.

- Si su enfoque principal es lograr el máximo rendimiento del material para aplicaciones críticas (por ejemplo, aeroespacial, médica): Las capacidades de refinación de un horno VIM son esenciales para eliminar los gases e impurezas que comprometen las propiedades mecánicas.

- Si su enfoque principal es el reciclaje de chatarra y material de desecho de alto valor: Un horno VIM maximiza el rendimiento al eliminar virtualmente la pérdida de metal por oxidación, haciendo que la recuperación de aleaciones costosas sea económicamente viable.

En última instancia, elegir un horno de inducción al vacío es una inversión en la integridad del material, lo que permite la creación de aleaciones que simplemente no son posibles en una atmósfera estándar.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Previene la Oxidación | Elimina el contacto atmosférico para fundir metales reactivos como el titanio sin contaminación. |

| Elimina Contaminantes | El ambiente de vacío elimina oxígeno, nitrógeno y vapor de agua para un metal más limpio. |

| Desgasifica el Metal Fundido | Extrae gases disueltos como el hidrógeno para mejorar la ductilidad y la resistencia a la tracción. |

| Elimina Impurezas Volátiles | Reduce los puntos de ebullición para eliminar elementos como el plomo y el cadmio mediante refinación al vacío. |

| Previene Inclusiones No Metálicas | Detiene la formación de óxidos y nitruros para una estructura interna uniforme en aleaciones de alta resistencia. |

Descubra el Poder de los Metales Ultrapuros con KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se encuentre en los sectores aeroespacial, de defensa o médico, nuestros hornos de fusión por inducción al vacío ofrecen la precisión y pureza que necesita para aplicaciones críticas. Contáctenos hoy para discutir cómo podemos mejorar sus procesos metalúrgicos y lograr un rendimiento superior del material.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Por qué es esencial un control preciso de la temperatura en un horno de fusión eléctrico para los compuestos AZ91D/Si3N4/WGP?

- ¿Qué papel crítico desempeña un horno de arco de vacío en la fusión de aleaciones de Ti-Zr-Nb? Garantizando la máxima pureza y homogeneidad

- ¿Cuáles son las funciones principales de los hornos de Inducción por Vacío (VIM)? Lograr un procesamiento de metales de alta pureza

- ¿Por qué es necesario un entorno de vacío para PBF-EB? Garantizar la precisión del haz y la pureza del material

- ¿Cómo mejoran los hornos de crisol de grafito los tiempos de procesamiento? Logre una velocidad y uniformidad inigualables

- ¿Qué hace que los hornos de inducción de canal sean energéticamente eficientes? Logre la fusión de metales de alto volumen y bajo costo

- ¿Por qué se usa comúnmente el argón como atmósfera protectora en hornos de inducción? Garantice la pureza y el rendimiento de las aleaciones

- ¿Qué es un horno de Fusión por Inducción al Vacío (VIM) y para qué sirve? Descubra la Fusión de Precisión para Aleaciones de Alta Pureza