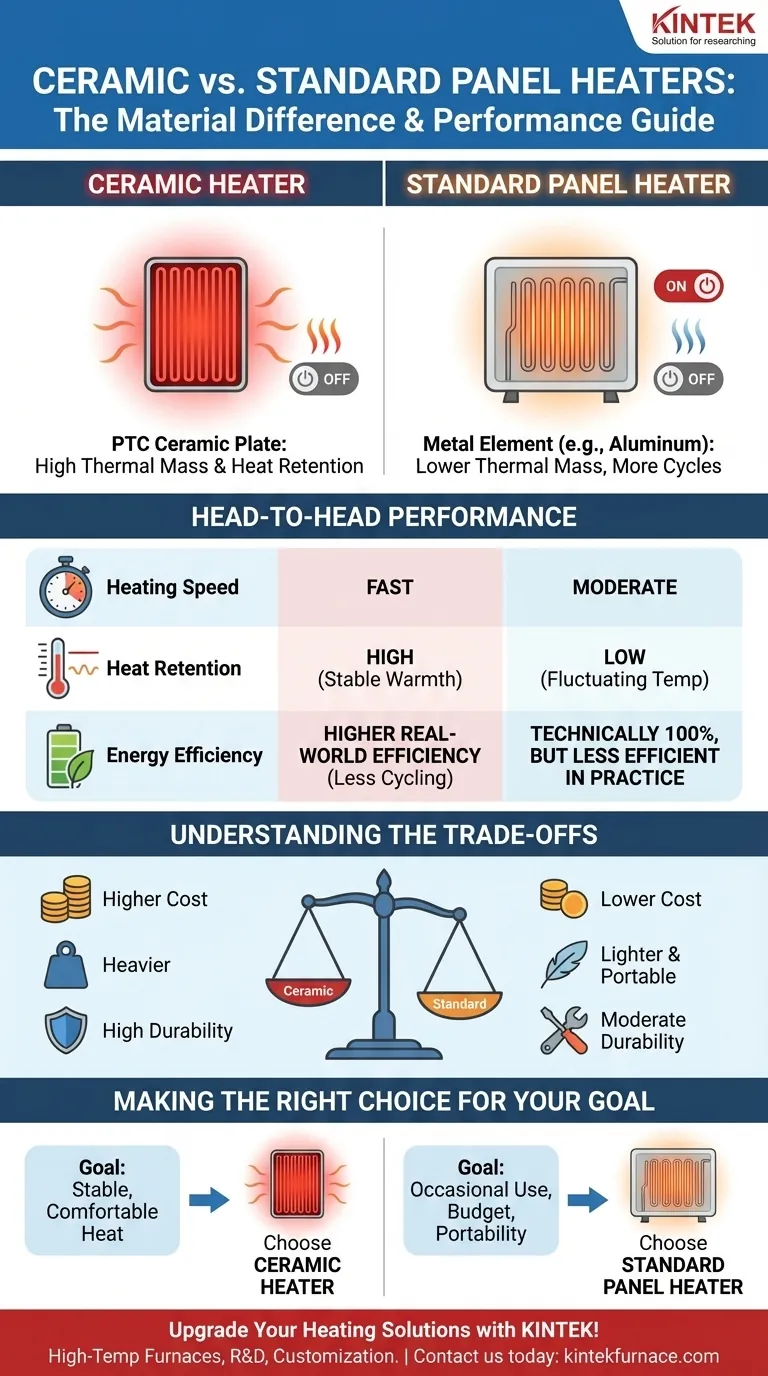

En esencia, la diferencia fundamental entre un calentador cerámico y un calentador de panel estándar es el material utilizado para el elemento calefactor. Si bien ambos son tipos de calentadores de convección eléctrica, los modelos cerámicos utilizan una placa cerámica de coeficiente de temperatura positivo (PTC) para generar calor, mientras que los calentadores de panel estándar suelen utilizar un elemento metálico, como el aluminio. Esta única diferencia de material dicta cómo funciona cada unidad, retiene el calor y distribuye el calor por una habitación.

Si bien ambos tipos de calentadores convierten la electricidad en calor con una eficiencia casi perfecta, la elección entre ellos se reduce a una compensación: la retención de calor y la velocidad superiores de un calentador cerámico frente al menor costo inicial y el menor peso de un calentador de panel estándar.

Cómo funciona cada tipo de calentador

Ambos tipos de calentadores funcionan según el principio de convección, lo que significa que calientan el aire a su alrededor, el cual luego circula para calentar todo el espacio. La distinción clave radica en cómo gestionan ese calor.

El calentador de panel estándar

Un calentador de panel estándar hace pasar electricidad a través de un elemento metálico resistivo, a menudo hecho de aluminio. Este elemento se calienta rápidamente y comienza a calentar el aire que pasa sobre él.

Este proceso crea un ciclo de convección natural: el aire frío es atraído hacia la parte inferior de la unidad, calentado por el elemento y luego sale por la parte superior, circulando por toda la habitación.

El calentador cerámico

Un calentador cerámico funciona con el mismo principio de convección, pero su elemento cerámico proporciona dos ventajas distintas. La cerámica tiene una alta masa térmica, lo que significa que absorbe y almacena el calor extremadamente bien.

Cuando se aplica electricidad, la placa cerámica se calienta muy rápidamente. Más importante aún, continúa irradiando calor incluso después de que el termostato apaga la alimentación. Esta capacidad de "almacenamiento de calor" da como resultado una temperatura ambiente más constante con menos ciclos de encendido y apagado.

Una comparación de rendimiento cara a cara

Comprender la ciencia de los materiales detrás de cada calentador ayuda a aclarar sus diferencias prácticas en el uso diario.

Velocidad de calentamiento

Los elementos cerámicos están diseñados para un calentamiento rápido. Por lo general, alcanzan su temperatura objetivo más rápido que los elementos metálicos que se encuentran en muchos calentadores de panel estándar, proporcionando calor más rápidamente cuando los enciende por primera vez.

Retención y estabilidad del calor

Esta es la ventaja más significativa de la cerámica. Debido a que la placa cerámica retiene el calor, actúa como un amortiguador térmico. Esto suaviza el ciclo de calentamiento, proporcionando un calor constante y evitando las caídas notables de temperatura que pueden ocurrir cuando el termostato de un calentador estándar se apaga.

Uso de energía

Técnicamente, todos los calentadores de resistencia eléctrica, ya sean cerámicos o metálicos, tienen una eficiencia de casi el 100% en la conversión de electricidad en calor. Un calentador cerámico de 1500 vatios y un calentador estándar de 1500 vatios utilizan la misma cantidad de energía para producir la misma cantidad total de calor (BTU).

Sin embargo, la retención de calor superior de un calentador cerámico puede conducir a una mayor eficiencia en el mundo real. Al encenderse y apagarse con menos frecuencia para mantener una temperatura establecida, puede reducir en última instancia el consumo total de energía en muchos escenarios.

Comprender las compensaciones

Ninguna tecnología es universalmente superior; cada una tiene su propio conjunto de consideraciones. Elegir el correcto depende de sus prioridades.

Costo inicial

Los calentadores de panel estándar con elementos metálicos son generalmente menos costosos de comprar. La tecnología es más simple y los materiales son más comunes, lo que los convierte en una opción económica para una calefacción eficaz.

Peso y portabilidad

La cerámica es un material más denso y pesado que el aluminio que se utiliza a menudo en los paneles estándar. Esto hace que los calentadores de panel estándar sean significativamente más ligeros y, a menudo, más delgados, lo que puede ser una ventaja si planea mover el calentador entre habitaciones o montarlo en una pared.

Durabilidad

Los elementos cerámicos PTC son increíblemente duraderos y autorregulables. Son componentes de estado sólido que no son propensos al sobrecalentamiento o la corrosión, lo que a veces puede ser una preocupación a largo plazo con ciertos elementos metálicos.

Tomar la decisión correcta para su objetivo

Para seleccionar el mejor calentador, analice cómo tiene la intención de usarlo y qué valora más.

- Si su enfoque principal es mantener una temperatura estable y cómoda en una habitación de uso frecuente: Un calentador cerámico es la opción superior debido a su excelente retención de calor y tiempo de calentamiento más rápido.

- Si su enfoque principal es el uso ocasional, la portabilidad o el precio de compra inicial más bajo: Un calentador de panel con elemento metálico estándar proporciona una calefacción por convección eficaz a un costo más accesible.

Al comprender estas diferencias de materiales, puede seleccionar con confianza el calentador que mejor se alinee con sus objetivos y presupuesto de calefacción específicos.

Tabla de resumen:

| Característica | Calentador cerámico | Calentador de panel estándar |

|---|---|---|

| Elemento calefactor | Placa cerámica PTC | Metal (p. ej., aluminio) |

| Velocidad de calentamiento | Rápida | Moderada |

| Retención de calor | Alta (calor constante) | Baja (más ciclos de encendido y apagado) |

| Eficiencia energética | Mayor en el mundo real debido a menos ciclos | Técnicamente 100%, pero menos eficiente en la práctica |

| Costo inicial | Más alto | Más bajo |

| Peso | Más pesado | Más ligero y más portátil |

| Durabilidad | Alta (autorregulable, resistente a la corrosión) | Moderada (propensa al sobrecalentamiento/corrosión) |

¡Mejore sus soluciones de calefacción con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestras tecnologías de calefacción personalizadas pueden mejorar la eficiencia y el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas