La ventaja principal de PECVD es su capacidad para depositar películas delgadas de alta calidad a temperaturas significativamente más bajas que los métodos tradicionales de Deposición Química de Vapor (CVD). Esto se logra utilizando plasma para energizar los gases precursores, reemplazando la alta energía térmica requerida en los procesos convencionales. Esta diferencia fundamental desbloquea capacidades que son críticas para la fabricación moderna, especialmente en electrónica y ciencia de materiales.

PECVD supera la limitación principal de los CVD tradicionales: el alto calor. Al usar plasma en lugar de energía térmica para impulsar las reacciones químicas, permite el recubrimiento de materiales sensibles a la temperatura que de otro modo se dañarían o destruirían, ampliando drásticamente el alcance de lo que se puede fabricar.

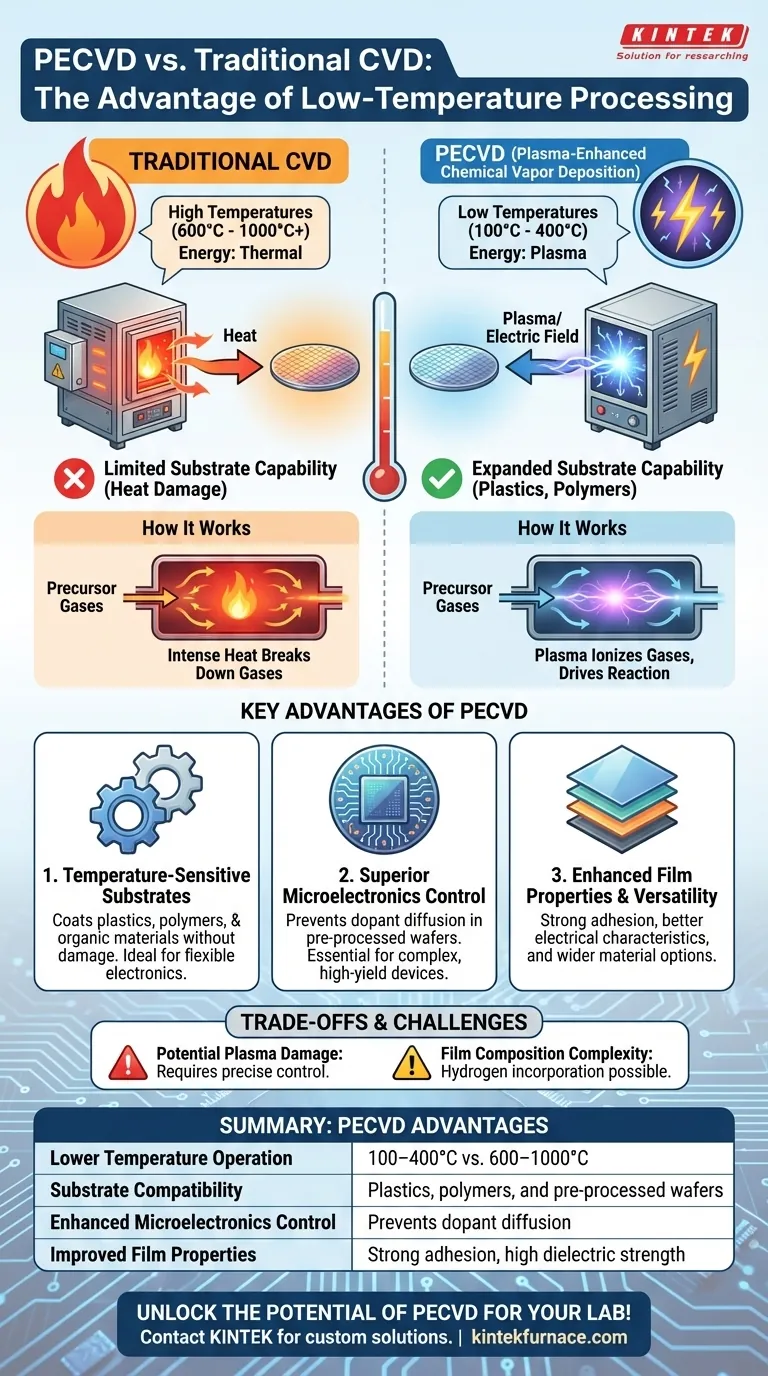

La diferencia fundamental: Plasma vs. Energía Térmica

Para comprender las ventajas de la Deposición Química de Vapor Asistida por Plasma (PECVD), primero debemos distinguir cómo funciona en comparación con su contraparte térmica tradicional. La diferencia central radica en la fuente de energía utilizada para iniciar la reacción de formación de la película.

Cómo funciona el CVD tradicional

El CVD térmico tradicional se basa puramente en altas temperaturas, que a menudo oscilan entre 600°C y más de 1000°C, para proporcionar la energía de activación necesaria.

Los gases precursores se introducen en un reactor de pared caliente, donde el calor intenso los descompone. Las especies reactivas resultantes se depositan luego sobre el sustrato para formar la película delgada deseada.

Cómo PECVD cambia el juego

PECVD opera a temperaturas mucho más bajas, típicamente entre 100°C y 400°C. En lugar de calor, utiliza un campo eléctrico para ionizar los gases precursores, creando un plasma.

Este plasma es un estado de la materia altamente energético que contiene una densa mezcla de iones, electrones y radicales libres reactivos. Estas especies son químicamente lo suficientemente reactivas como para formar una película de alta calidad al entrar en contacto con el sustrato, sin requerir un alto presupuesto térmico.

Ventajas clave del procesamiento a baja temperatura

La capacidad de operar a bajas temperaturas no es solo una mejora incremental; es una capacidad transformadora que produce varias ventajas críticas.

Compatibilidad con sustratos sensibles a la temperatura

Este es el beneficio más directo e impactante. Muchos materiales avanzados no pueden soportar las altas temperaturas del CVD tradicional.

PECVD permite depositar películas en sustratos como plásticos, polímeros y materiales orgánicos. Esta capacidad es esencial para aplicaciones como electrónica flexible, recubrimientos protectores en bienes de consumo y dispositivos biomédicos.

Control superior en microelectrónica

En la fabricación de semiconductores, las obleas ya contienen circuitos intrincados de múltiples capas. Exponerlas a altas temperaturas puede provocar que los dopantes previamente implantados se difundan, o se muevan de sus posiciones previstas.

Esta difusión desdibuja los límites de los componentes a nanoescala, degradando el rendimiento y el rendimiento del dispositivo. El bajo presupuesto térmico de PECVD previene este movimiento no deseado de dopantes, lo que lo hace indispensable para fabricar los circuitos integrados más pequeños, rápidos y complejos de la electrónica moderna.

Propiedades de película mejoradas y versatilidad

El entorno de plasma permite la deposición de una gama más amplia de materiales en comparación con muchos procesos de CVD térmico.

Además, las películas a menudo exhiben excelentes propiedades, como una fuerte adhesión al sustrato y buenas características eléctricas (por ejemplo, alta rigidez dieléctrica). El menor estrés térmico durante la deposición contribuye a películas más estables y duraderas.

Comprendiendo las desventajas

Aunque potente, PECVD no es una solución universal. Una evaluación objetiva requiere reconocer sus desafíos específicos.

Potencial de daño inducido por plasma

Los iones de alta energía dentro del plasma, aunque útiles para impulsar reacciones, también pueden bombardear físicamente el sustrato y la película en crecimiento. Si no se controla con precisión, esto puede introducir defectos o daños en la superficie, afectando el rendimiento del material.

Complejidad de la composición de la película

Los procesos PECVD a menudo utilizan gases precursores que contienen hidrógeno (por ejemplo, silano, SiH₄). Es común que algo de hidrógeno se incorpore a la película final, lo que puede alterar sus propiedades ópticas, eléctricas y mecánicas. Gestionar esto requiere un ajuste cuidadoso del proceso.

Complejidad del equipo y del proceso

Un sistema PECVD es inherentemente más complejo que un reactor básico de CVD térmico. Requiere componentes adicionales como generadores de energía de RF o microondas, redes de adaptación de impedancia y sistemas de vacío sofisticados, lo que puede conducir a mayores costos de capital y un proceso más intrincado de controlar.

Tomando la decisión correcta para su objetivo

Seleccionar el método de deposición correcto requiere hacer coincidir las fortalezas de la tecnología con su aplicación y limitaciones específicas.

- Si su enfoque principal es recubrir materiales sensibles al calor: PECVD es la elección definitiva debido a su operación a baja temperatura, lo que permite trabajar con plásticos, polímeros u obleas preprocesadas.

- Si su enfoque principal es fabricar semiconductores avanzados: PECVD proporciona el presupuesto térmico bajo esencial para prevenir la difusión de dopantes y mantener la integridad de los dispositivos a nanoescala.

- Si su enfoque principal es depositar películas simples y robustas en sustratos tolerantes al calor: El CVD térmico tradicional puede ser un método más sencillo y rentable si el material puede soportar el calor.

Al comprender el equilibrio fundamental entre la energía térmica y la de plasma, puede seleccionar con confianza la tecnología de deposición que se alinee con las limitaciones de su material y sus objetivos de rendimiento.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Operación a menor temperatura | Deposita películas a 100–400°C frente a 600–1000°C en CVD, permitiendo su uso con materiales sensibles al calor. |

| Compatibilidad con sustratos | Permite el recubrimiento de plásticos, polímeros y obleas preprocesadas sin dañarlos. |

| Control mejorado en microelectrónica | Previene la difusión de dopantes en semiconductores, manteniendo la integridad y el rendimiento del dispositivo. |

| Propiedades de película mejoradas | Ofrece una fuerte adhesión, alta rigidez dieléctrica y versatilidad en la deposición de materiales. |

¡Desbloquee el potencial de PECVD para su laboratorio! Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestras soluciones PECVD a medida pueden mejorar sus procesos de deposición de películas delgadas e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué formas de energía se pueden aplicar en la CVD para iniciar reacciones químicas? Explore el calor, el plasma y la luz para obtener películas delgadas óptimas

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuál es el papel de la temperatura en el PECVD? Optimice la calidad de la película y la protección del sustrato

- ¿Cuáles son las principales ventajas de los hornos tubulares PECVD en comparación con los hornos tubulares CVD? Baja temperatura, deposición más rápida y más