En los entornos industriales más exigentes, el Carburo de Silicio (SiC) a granel producido mediante Deposición Química de Vapor (CVD) es el material elegido para componentes críticos. Sus aplicaciones principales se encuentran en la fabricación de semiconductores para componentes como anillos de grabado y de procesamiento térmico rápido (RTP), en óptica reflectiva de alto rendimiento y como soportes estructurales en el procesamiento avanzado de microelectrónica.

La decisión de usar SiC CVD no se trata de encontrar un material de uso general, sino de implementar estratégicamente una cerámica ultra pura y excepcionalmente estable en entornos donde la temperatura, la corrosión química y la precisión son tan extremas que los materiales convencionales fallarían.

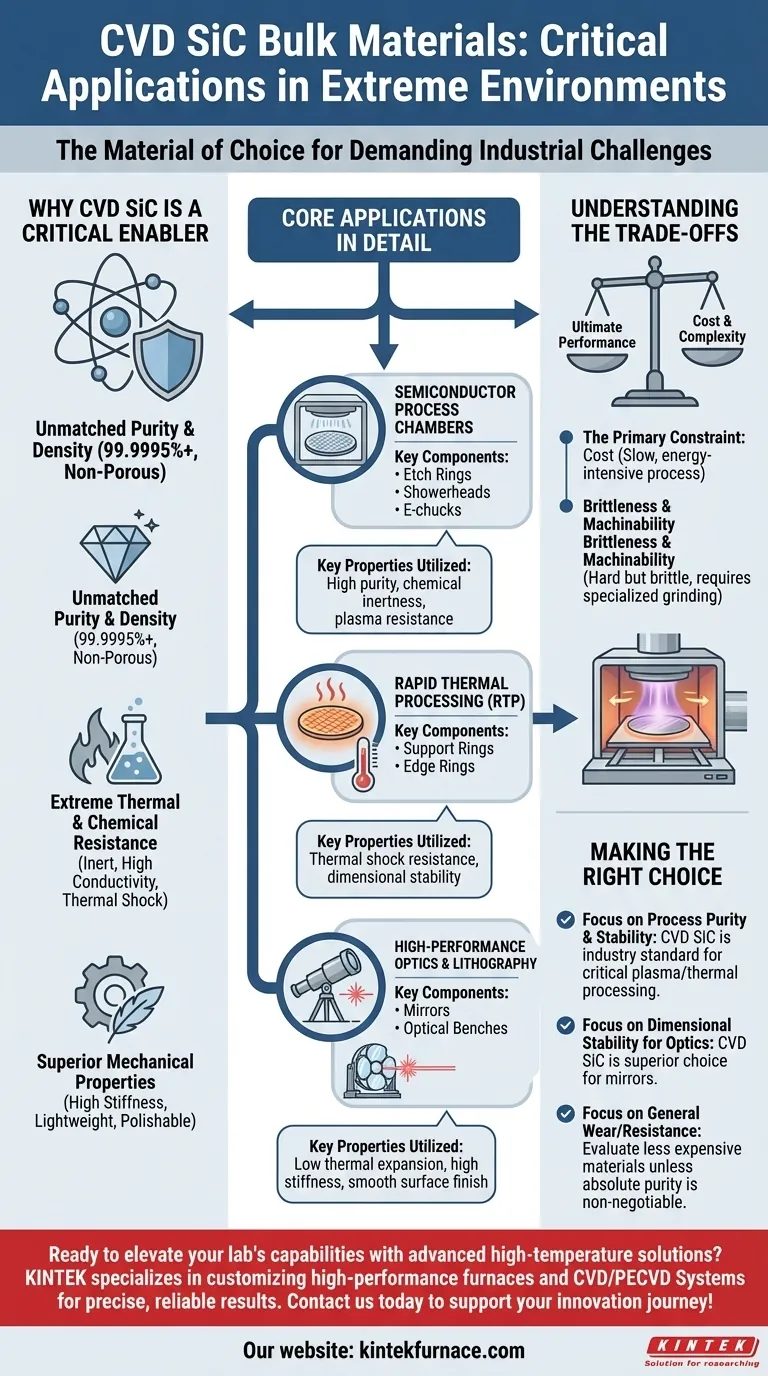

Por qué el SiC CVD es un Habilitador Crítico

El valor del SiC CVD proviene de la combinación de las propiedades inherentes del Carburo de Silicio con las ventajas únicas del proceso de fabricación CVD. Esto da como resultado un material que resuelve problemas que otras cerámicas o metales no pueden.

Pureza y Densidad Inigualables

El proceso CVD construye el material átomo por átomo a partir de precursores gaseosos. Esto crea un sólido completamente denso y no poroso con una pureza excepcional (99.9995% o superior).

Esta pureza es innegociable en la fabricación de semiconductores, donde incluso una contaminación minúscula de un componente puede arruinar lotes enteros de microchips.

Resistencia Térmica y Química Extrema

El SiC es intrínsecamente duro, químicamente inerte y estable a temperaturas muy altas. Resiste el plasma agresivo y los gases corrosivos utilizados en los procesos de grabado de semiconductores.

Además, exhibe una alta conductividad térmica y una baja expansión térmica, lo que significa que disipa el calor rápidamente y mantiene su forma y dimensiones incluso bajo cambios rápidos de temperatura (choque térmico).

Propiedades Mecánicas Superiores

El SiC CVD es excepcionalmente rígido y ligero. Esta alta relación rigidez-peso evita que los componentes se hundan o vibren, lo cual es crítico para piezas grandes y delgadas como mandriles de oblea o espejos de telescopios masivos.

También se puede pulir hasta obtener una superficie increíblemente lisa y sin defectos, lo que lo convierte en un sustrato ideal para espejos ópticos de alto rendimiento.

Aplicaciones Principales en Detalle

Las propiedades únicas del SiC CVD lo hacen indispensable en algunos campos clave de alta tecnología. No es un material versátil; es un material especialista.

Cámaras de Proceso de Semiconductores

En la fabricación de semiconductores, el SiC CVD se utiliza para el "mobiliario de cámara", los componentes críticos dentro de las herramientas de proceso. Esto incluye anillos de grabado, cabezales de ducha y mandriles electrostáticos (E-chucks).

Aquí, la inercia química del material evita que sea erosionado por el plasma, asegurando la estabilidad del proceso y reduciendo la generación de partículas que de otro modo contaminarían las obleas de silicio.

Procesamiento Térmico Rápido (RTP)

El RTP implica calentar obleas de silicio a más de 1000°C en segundos. El SiC CVD se utiliza para anillos de soporte y anillos de borde que sujetan la oblea.

Su capacidad para soportar choques térmicos extremos sin deformarse ni liberar partículas es esencial para mantener la uniformidad de la temperatura requerida para este proceso preciso.

Óptica de Alto Rendimiento y Litografía

El SiC CVD es un material de primera para espejos y bancos ópticos utilizados en satélites, sistemas láser de alta energía y equipos de litografía modernos.

Su alta rigidez y baja expansión térmica aseguran que la figura del espejo permanezca perfecta, incluso cuando se somete a cargas térmicas o estrés mecánico, garantizando un rendimiento óptico estable y preciso.

Comprendiendo las Ventajas y Desventajas

Aunque su rendimiento es excepcional, el SiC CVD no es una solución universalmente aplicable. Comprender sus limitaciones es clave para usarlo eficazmente.

La Restricción Principal: el Costo

El proceso CVD es lento, complejo y consume mucha energía. Como resultado, el SiC CVD a granel es significativamente más caro que otras cerámicas como la alúmina o incluso otros grados de carburo de silicio.

Por lo tanto, su uso se reserva para aplicaciones donde el costo de la falla de los componentes o la inestabilidad del proceso es inaceptablemente alto.

Fragilidad y Maquinabilidad

Como la mayoría de las cerámicas avanzadas, el SiC es muy duro pero también frágil. Es susceptible a fracturas por impactos fuertes y requiere técnicas especializadas de rectificado con diamante para darle forma.

Esta difícil maquinabilidad aumenta el costo final y la complejidad de producir componentes terminados.

Tomando la Decisión Correcta para su Objetivo

La decisión de especificar SiC CVD es un compromiso de ingeniería entre el rendimiento máximo y el costo.

- Si su enfoque principal es la pureza del proceso y la estabilidad en la fabricación de semiconductores: El SiC CVD es el estándar de la industria para componentes críticos de procesamiento de plasma y térmico; su rendimiento justifica el costo.

- Si su enfoque principal es la estabilidad dimensional para óptica de precisión: La combinación de baja expansión térmica y alta rigidez hace que el SiC CVD sea la elección superior para espejos de alto rendimiento y estructuras ópticas.

- Si su enfoque principal es el desgaste general o la resistencia a altas temperaturas: Primero debe evaluar materiales menos costosos, como el SiC sinterizado u otras cerámicas técnicas, a menos que la pureza absoluta y la resistencia al choque térmico del SiC CVD sean un requisito no negociable.

En última instancia, seleccionar SiC CVD a granel es una decisión estratégica para eliminar el rendimiento del material como variable en las aplicaciones tecnológicas más exigentes del mundo.

Tabla Resumen:

| Área de Aplicación | Componentes Clave | Propiedades Clave Utilizadas |

|---|---|---|

| Cámaras de Proceso de Semiconductores | Anillos de grabado, cabezales de ducha, E-chucks | Alta pureza, inercia química, resistencia al plasma |

| Procesamiento Térmico Rápido (RTP) | Anillos de soporte, anillos de borde | Resistencia al choque térmico, estabilidad dimensional |

| Óptica de Alto Rendimiento | Espejos, bancos ópticos | Baja expansión térmica, alta rigidez, acabado superficial liso |

¿Listo para elevar las capacidades de su laboratorio con soluciones avanzadas de alta temperatura? KINTEK se especializa en personalizar hornos de alto rendimiento como Hornos de Mufla, Tubo, Rotativos, de Vacío y Atmósfera, y Sistemas CVD/PECVD para satisfacer sus necesidades experimentales únicas. Aprovechando nuestra sólida I+D y fabricación interna, garantizamos resultados precisos y confiables para aplicaciones exigentes. ¡Contáctenos hoy para discutir cómo podemos apoyar su viaje de innovación!

Guía Visual

Productos relacionados

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuál es la función de un horno de resistencia tubular dentro de un sistema CVD? Roles clave en la activación térmica y la calidad de la película

- ¿Cuál es el papel de un sistema de horno de tubo en el crecimiento de MoS2 bicapa? Domina la síntesis CVD con control de precisión

- ¿Cuál es la función principal de un horno tubular en la síntesis CVD de nanotubos de carbono? Lograr un control térmico de precisión

- ¿Qué papel juega un horno tubular de alta temperatura en la síntesis de nanofibras de SiC? Crecimiento CVD de precisión a 1100 °C

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad