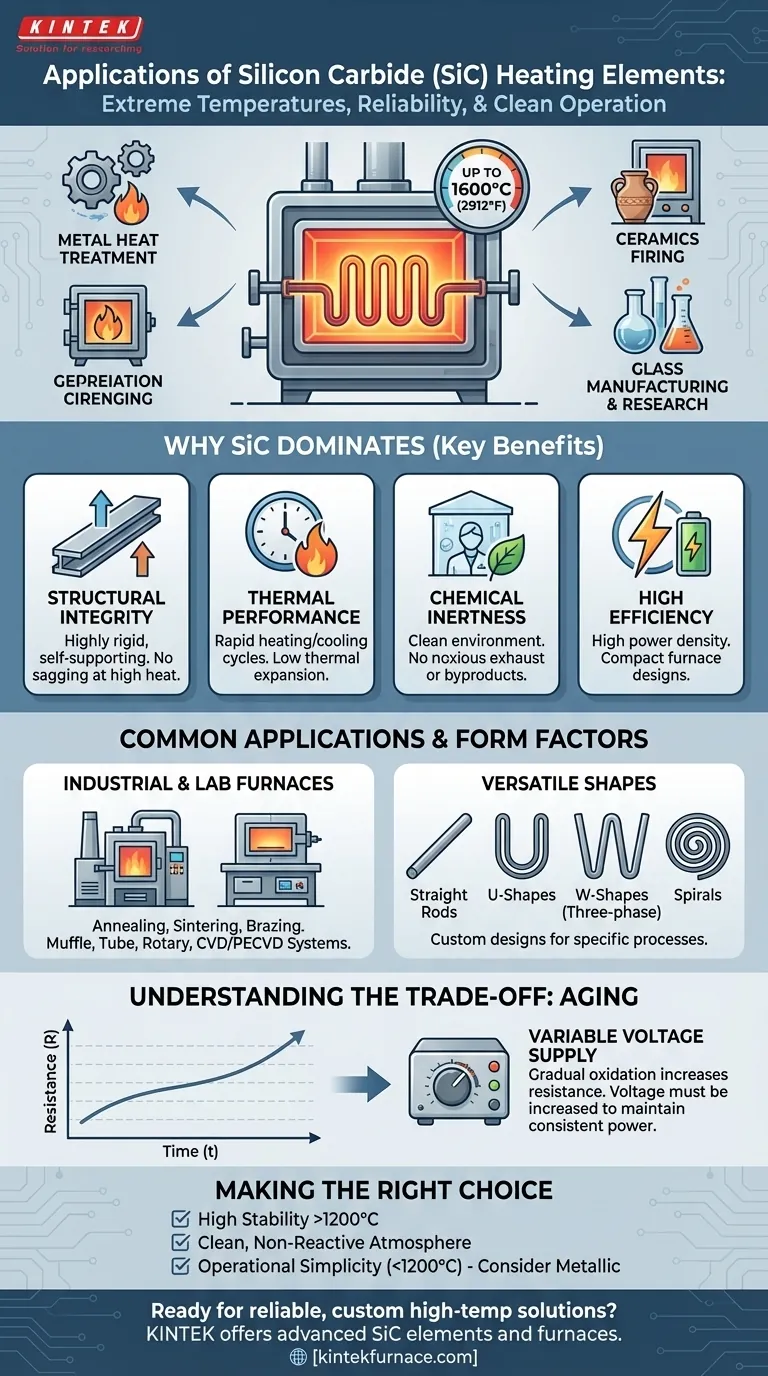

En resumen, los elementos calefactores de carburo de silicio (SiC) se utilizan en una amplia gama de aplicaciones industriales y de laboratorio que exigen temperaturas extremadamente altas, fiabilidad y un funcionamiento limpio. Su función principal es proporcionar calor para procesos como el tratamiento térmico de metales, la cocción de cerámicas, la fabricación de vidrio y en varios hornos de investigación. Pueden alcanzar temperaturas de funcionamiento de hasta 1600 °C (2912 °F) y son valorados por su estabilidad estructural y larga vida útil en estos entornos exigentes.

El carburo de silicio es el material elegido cuando los elementos calefactores metálicos fallan. Su capacidad única para permanecer rígido y químicamente estable a temperaturas extremas lo hace indispensable para procesos de alto calor, pero este rendimiento requiere gestionar un proceso gradual de "envejecimiento" con controles de potencia especializados.

Por qué el SiC domina las aplicaciones de alta temperatura

La preferencia por el carburo de silicio no es arbitraria; es un resultado directo de sus propiedades materiales fundamentales. Estas características lo hacen excepcionalmente adecuado para entornos donde otros materiales se degradarían o fallarían rápidamente.

Integridad estructural excepcional

A diferencia de muchos elementos metálicos que se ablandan y se comban con el tiempo a altas temperaturas (un fenómeno conocido como fluencia), los elementos de SiC no tienen fase líquida. Esto significa que permanecen altamente rígidos y autosuficientes incluso cuando se acercan a sus límites máximos de temperatura.

Esta integridad estructural simplifica el diseño del horno, ya que los elementos no requieren sistemas de soporte complejos y pueden montarse vertical u horizontalmente.

Rendimiento térmico superior

Los elementos de SiC ofrecen una baja expansión térmica, lo que los hace extraordinariamente resistentes al choque térmico. Esto permite ciclos rápidos de calentamiento y enfriamiento sin riesgo de que el elemento se agriete o se rompa.

Esta capacidad es fundamental en procesos que requieren rampas de temperatura precisas y tiempos de ciclo rápidos, mejorando el rendimiento y el control del proceso.

Inercia química y pureza atmosférica

El SiC es un material cerámico altamente resistente a la oxidación y la corrosión química. Es un calentador de resistencia eléctrica, lo que significa que no produce gases de escape nocivos ni subproductos de combustión.

Esto crea un ambiente de calentamiento limpio, lo cual es crucial para la fabricación de semiconductores, vidrio especializado y materiales avanzados, donde la contaminación atmosférica es inaceptable.

Alta eficiencia y densidad de potencia

Estos elementos tienen una alta resistencia eléctrica, lo que les permite convertir eficientemente la energía eléctrica directamente en calor. También cuentan con una alta densidad de potencia, lo que significa que pueden generar una gran cantidad de calor a partir de un elemento relativamente pequeño.

Esto permite diseños de hornos más compactos y potentes en comparación con lo que sería posible con otras tecnologías de calentamiento.

Aplicaciones comunes y factores de forma

La versatilidad del SiC le permite fabricarse en varias formas y tamaños, adaptándose a un conjunto diverso de aplicaciones.

Hornos industriales

Esta es el área de aplicación más grande. Los elementos de SiC son la pieza clave en hornos para recocido, sinterización, soldadura fuerte y forja de metales. También son esenciales para la cocción de cerámicas y la fusión de vidrio.

Equipos de laboratorio e investigación

A menor escala, el SiC se utiliza en hornos de laboratorio de alta temperatura, hornos de prueba y placas calefactoras. Su capacidad para proporcionar calor uniforme, estable y limpio es ideal para la investigación y el desarrollo.

Formas de elementos versátiles

Los elementos de SiC están disponibles en muchas formas, incluyendo varillas rectas, formas de U, formas de W (o "trifásicas") y espirales. Esta flexibilidad permite diseños de calentadores personalizados adaptados a procesos térmicos específicos, incluyendo paneles radiantes grandes y uniformes.

Comprender la principal desventaja: el envejecimiento

Si bien el SiC ofrece un rendimiento superior, viene con una consideración operativa crítica que todo usuario debe comprender.

El proceso de oxidación gradual

A lo largo de su vida útil, un elemento de carburo de silicio se oxida lentamente. Este proceso forma una fina capa de dióxido de silicio en su superficie, lo que aumenta gradualmente la resistencia eléctrica del elemento. Este fenómeno se conoce como "envejecimiento".

La necesidad de voltaje variable

A medida que aumenta la resistencia, un voltaje constante resultaría en una reducción de la potencia de salida (P = V²/R) y una caída de la temperatura. Para contrarrestar esto, el suministro de voltaje debe aumentarse gradualmente durante la vida útil del elemento para mantener una potencia de salida constante y una temperatura estable.

Esto requiere el uso de una fuente de alimentación de voltaje variable, como un transformador de conmutación de tomas o un rectificador controlado por silicio (SCR).

Un factor predecible y manejable

Este proceso de envejecimiento no es un defecto, sino una característica predecible. Si bien añade una capa de complejidad al sistema de control de potencia, es una compensación bien entendida para lograr la longevidad y el rendimiento a temperaturas extremas que proporciona el SiC.

Tomar la decisión correcta para su aplicación

Para determinar si el SiC es la tecnología correcta, considere su objetivo principal.

- Si su objetivo principal es alcanzar temperaturas superiores a 1200 °C con alta estabilidad: El SiC es un estándar de la industria, que ofrece un nivel de rigidez y longevidad que la mayoría de los elementos metálicos no pueden igualar en este rango.

- Si su objetivo principal es mantener una atmósfera limpia y no reactiva: La inercia del SiC y la falta de escape lo hacen ideal para procesos sensibles en los sectores de semiconductores, laboratorio o materiales avanzados.

- Si su objetivo principal es la simplicidad operativa a temperaturas más bajas (por debajo de 1200 °C): Tenga en cuenta que el requisito del SiC de una fuente de alimentación de voltaje variable añade costo y complejidad en comparación con los elementos metálicos más simples adecuados para ese rango.

Al comprender sus propiedades únicas y necesidades operativas, puede aprovechar el carburo de silicio para lograr un calentamiento confiable y de alto rendimiento en los entornos más exigentes.

Tabla resumen:

| Característica clave | Beneficio | Aplicaciones comunes |

|---|---|---|

| Alta temperatura (hasta 1600 °C) | Permite procesos de calor extremo | Tratamiento térmico de metales, cocción de cerámicas, fabricación de vidrio |

| Estabilidad estructural | Resiste la flacidez y la fluencia, simplificando el diseño del horno | Hornos industriales para recocido y sinterización |

| Inercia química | Proporciona un ambiente de calentamiento limpio y no reactivo | Producción de semiconductores, investigación de materiales avanzados |

| Alta densidad de potencia | Generación de calor eficiente para diseños de hornos compactos | Hornos de laboratorio, hornos de prueba, placas calefactoras |

| Gestión del envejecimiento | Rendimiento predecible con control de voltaje variable | Operaciones confiables a largo plazo en entornos de alto calor |

¿Listo para mejorar sus procesos de alta temperatura con soluciones de calefacción confiables y personalizadas? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar elementos calefactores y hornos avanzados de carburo de silicio, incluyendo hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales e industriales únicas. Contáctenos hoy para discutir cómo nuestras soluciones pueden ofrecer un rendimiento y una eficiencia superiores para su laboratorio o instalación.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables