En la síntesis de materiales y el procesamiento industrial, un horno rotatorio es una herramienta altamente versátil para el tratamiento térmico de materiales sueltos, granulares o en polvo. Sus aplicaciones más comunes incluyen la calcinación de minerales como la alúmina, la producción de catalizadores y pigmentos de alto rendimiento, y procesos metalúrgicos a gran escala como la fundición, el tostado de mineral de hierro y la recuperación de plomo de chatarra de baterías. El diseño único del horno permite un control preciso sobre la temperatura y la atmósfera para lograr propiedades específicas del material.

La principal ventaja de un horno rotatorio es su capacidad para voltear continuamente los materiales, asegurando que cada partícula esté expuesta uniformemente al calor y a las condiciones atmosféricas. Esto lo convierte en la opción ideal para procesos que requieren alta consistencia y rendimiento para polvos, granos o pellets.

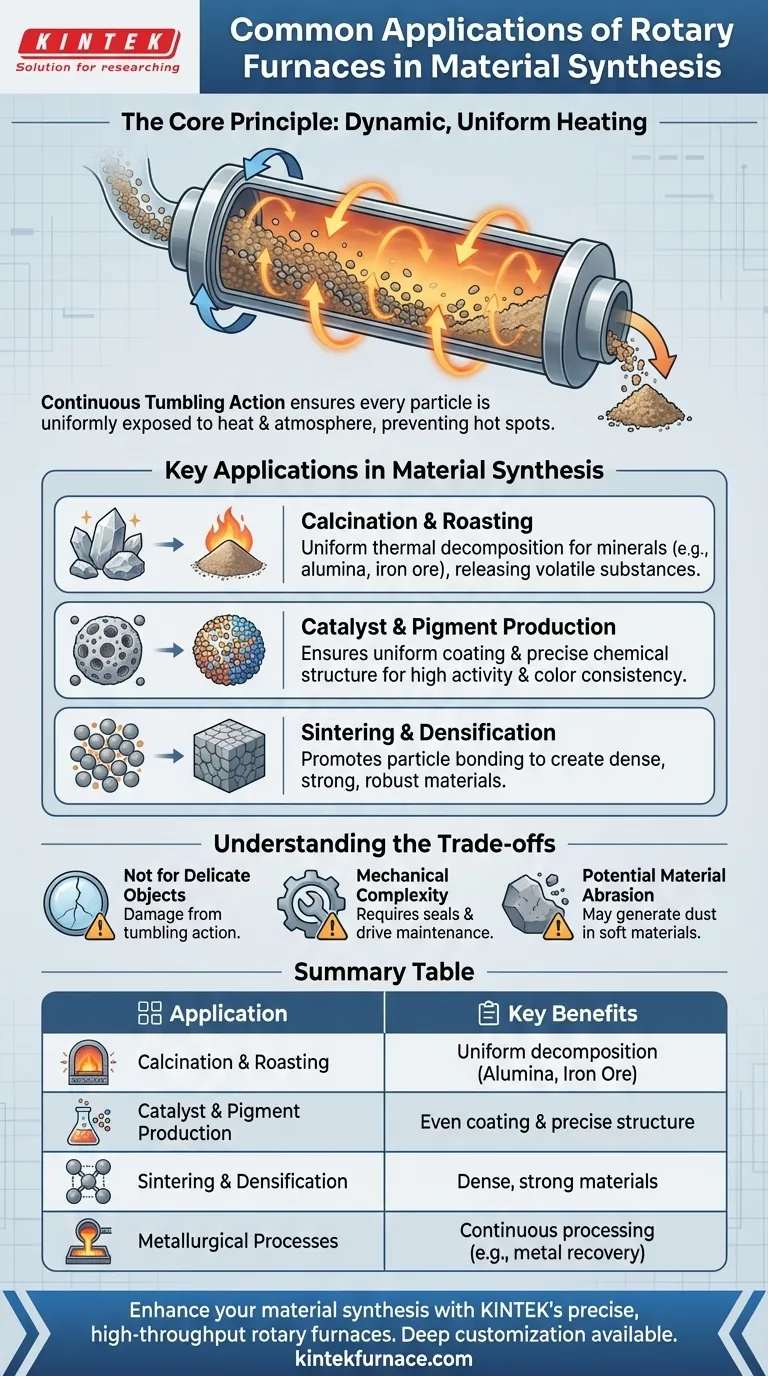

El principio fundamental: Calentamiento dinámico y uniforme

El valor de un horno rotatorio se deriva de su diseño fundamental: un tubo cilíndrico giratorio alojado dentro de una cámara de calentamiento. Esta simple acción mecánica es la clave de su eficacia en aplicaciones específicas.

Cómo funciona un horno rotatorio

Un horno rotatorio, a menudo llamado calcinador rotatorio o kiln, consta de un tubo ligeramente inclinado que gira lentamente. La materia prima se alimenta por el extremo superior, y la combinación de rotación y gravedad hace que se voltee y se mueva progresivamente hacia el extremo de descarga inferior.

Esta acción de volteo continuo es la característica definitoria del horno. Expone constantemente nuevas superficies del material a la atmósfera controlada y a la fuente de calor del horno.

El beneficio de la mezcla continua

Esta mezcla constante evita la formación de puntos calientes y asegura que las reacciones térmicas o químicas ocurran de manera uniforme en todo el lote de material. Para procesos donde la consistencia es primordial, esta uniformidad es una ventaja significativa sobre los hornos estáticos de caja, donde el material en la superficie puede reaccionar de manera diferente al material en el núcleo.

Aplicaciones clave en la síntesis de materiales

La capacidad de procesar sólidos a granel de manera uniforme hace que el horno rotatorio sea esencial para sintetizar y refinar materiales donde se requieren propiedades precisas.

Calcinación y tostado

La calcinación es un proceso de descomposición térmica utilizado para eliminar sustancias volátiles o inducir un cambio de fase. El tostado es una reacción gas-sólido relacionada, como la oxidación.

Un horno rotatorio es ideal para estas tareas, con ejemplos comunes que incluyen la calcinación de alúmina para cerámica, el calentamiento de esquisto bituminoso para liberar hidrocarburos y el tostado de pellets de mineral de hierro para prepararlos para la fundición.

Producción de catalizadores y pigmentos

La creación de catalizadores efectivos a menudo requiere depositar metales activos sobre un material de soporte poroso. La acción de volteo asegura un recubrimiento uniforme, lo que lleva a catalizadores con alta actividad y selectividad.

De manera similar, para los pigmentos, el color y la durabilidad consistentes dependen de lograr una estructura química y un tamaño de partícula precisos, lo que facilita el tratamiento térmico uniforme.

Sinterización y densificación

La sinterización es un proceso en el que se utiliza calor para unir partículas, aumentando la densidad y la resistencia de un material. El movimiento de volteo en un horno rotatorio promueve el contacto entre las partículas, lo que ayuda a la creación de materiales densos y robustos.

Comprendiendo las compensaciones

Aunque potente, un horno rotatorio no es una solución universal. Comprender sus limitaciones es fundamental para una aplicación adecuada.

No es ideal para objetos estáticos o delicados

El principal inconveniente es su falta de idoneidad para procesar componentes grandes y únicos o materiales que podrían dañarse por la acción de volteo. Por ejemplo, forjar piezas grandes o tratar térmicamente lentes ópticas delicadas requiere un horno estático.

Complejidad mecánica y mantenimiento

El mecanismo giratorio, incluido el sistema de accionamiento y los sellos de alta temperatura que mantienen la integridad atmosférica, añade complejidad mecánica. Estos componentes requieren más mantenimiento que un simple horno estático de caja.

Potencial de abrasión del material

El volteo continuo puede causar abrasión, lo que puede ser indeseable para materiales muy friables o blandos. Esto puede provocar la generación de polvo y una pérdida de rendimiento del producto.

Tomando la decisión correcta para su proceso

La selección del tipo de horno correcto depende completamente de la naturaleza de su material y sus objetivos de proceso.

- Si su enfoque principal es la consistencia del proceso para polvos o pellets a granel: La acción de volteo de un horno rotatorio proporciona una uniformidad térmica y química incomparable.

- Si su enfoque principal es la fabricación continua de alto rendimiento: El diseño de un horno rotatorio es inherentemente adecuado para la alimentación y descarga continuas, lo que lo hace ideal para la producción a escala industrial.

- Si está procesando componentes únicos, grandes o mecánicamente sensibles: Un horno estático de caja o mufla es la opción más adecuada para evitar daños por el movimiento.

En última instancia, seleccionar un horno rotatorio es una decisión estratégica para priorizar la uniformidad del material y la eficiencia del proceso para sustancias granulares.

Tabla resumen:

| Aplicación | Beneficios clave |

|---|---|

| Calcinación y tostado | Descomposición térmica uniforme para minerales como alúmina y mineral de hierro |

| Producción de catalizadores y pigmentos | Asegura un recubrimiento uniforme y una estructura química precisa para alta actividad |

| Sinterización y densificación | Promueve la unión de partículas para materiales densos y fuertes |

| Procesos metalúrgicos | Procesamiento continuo para fundición y recuperación de metales, p. ej., plomo de baterías |

¿Listo para mejorar la síntesis de sus materiales con soluciones precisas y de alto rendimiento? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos rotatorios, mufla, tubulares, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos rotatorios pueden optimizar sus procesos para una consistencia y eficiencia superiores.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores