Más allá de la producción de cemento, los hornos rotatorios son herramientas de procesamiento térmico altamente especializadas utilizadas para una amplia gama de aplicaciones industriales avanzadas. Estas incluyen la producción y reactivación de carbón activado para purificación, la activación de catalizadores para la industria química, la mejora de minerales de fosfato para convertirlos en fertilizantes y la síntesis de diversos compuestos químicos. Su función principal es proporcionar un entorno de alta temperatura controlado con precisión para inducir reacciones químicas específicas o cambios de fase física en un material.

Un horno rotatorio no es solo un horno; es un reactor químico dinámico de flujo continuo. Su verdadero valor radica en su capacidad para controlar con precisión la temperatura, la atmósfera y el tiempo de residencia del material, lo que lo hace adaptable a procesos complejos mucho más allá del simple calentamiento o secado.

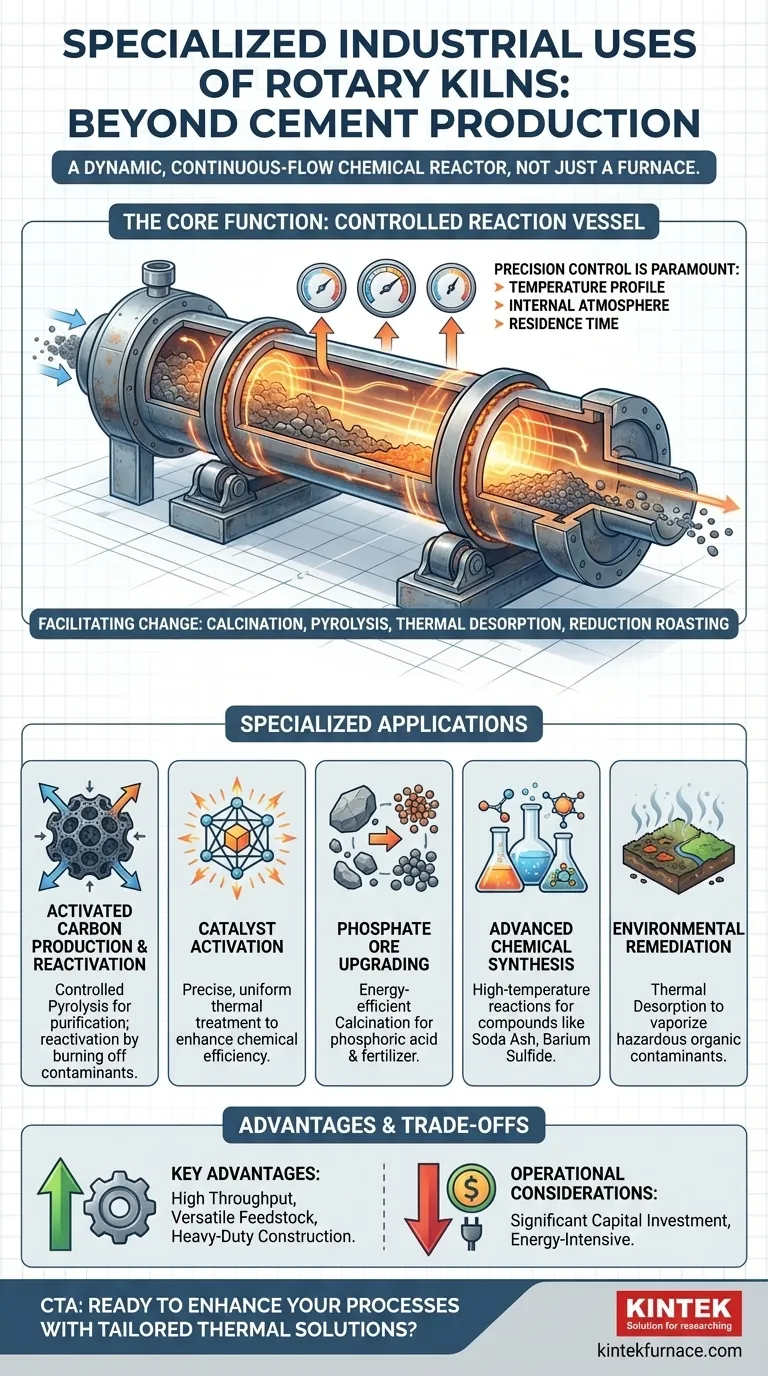

La Función Central: Un Recipiente de Reacción Controlado

La versatilidad de un horno rotatorio proviene de su función como un entorno controlado donde los materiales se transforman, no solo se calientan. Esto permite su uso en campos altamente especializados.

Facilitación del Cambio Químico y Físico

Un horno facilita varios procesos térmicos centrales. El proceso específico elegido depende completamente del resultado deseado para el material que se está tratando.

Los procesos clave incluyen la calcinación (calentamiento para eliminar componentes volátiles como agua o CO₂), la pirólisis (descomposición térmica en ausencia de oxígeno), la desorción térmica (uso de calor para vaporizar contaminantes de un sólido) y el asado reductor (uso de un gas reductor para cambiar el estado de oxidación de un metal).

El Control de Precisión es Primordial

La capacidad de manipular tres variables clave es lo que hace que un horno sea tan adaptable para tareas especializadas. Estas son el perfil de temperatura, la atmósfera interna (oxidante, inerte o reductora) y el tiempo de residencia (cuánto tiempo permanece el material en el horno). Esta precisión asegura que se produzca la reacción deseada sin dañar el producto.

Aplicaciones Especializadas en Detalle

Aunque comúnmente se asocian con el cemento y la cal, los usos más innovadores de los hornos rotatorios se encuentran en los sectores químicos y ambientales especializados.

Producción y Reactivación de Carbón Activado

Los hornos rotatorios se utilizan para crear la estructura porosa del carbón activado mediante pirólisis controlada. También son esenciales para la reactivación, donde utilizan calor intenso para quemar los contaminantes que han sido absorbidos por el carbono usado, restaurando sus propiedades de adsorción para su reutilización en la purificación de agua y aire.

Activación de Catalizadores

Muchos procesos químicos industriales dependen de catalizadores. Un horno rotatorio proporciona el tratamiento térmico preciso y uniforme necesario para activar estos catalizadores, llevándolos a su estado químico más efectivo sin sobrecalentar o destruir su delicada estructura.

Mejora de Minerales de Fosfato

Un proceso especializado desarrollado en la década de 1960 utiliza hornos rotatorios para producir ácido fosfórico y fertilizante de fosfato calcinado. Este método es valioso porque utiliza menos energía y electricidad, no requiere ácido sulfúrico y puede procesar eficazmente roca de fosfato de bajo grado que no es adecuada para otros métodos.

Síntesis Química Avanzada

En la industria química, los hornos funcionan como reactores de alta temperatura para producir compuestos como ceniza de sosa, sulfuro de bario y otros productos químicos inorgánicos. El horno proporciona la energía sostenida y el entorno controlado necesarios para llevar estas reacciones endotérmicas a su finalización.

Remediación Ambiental

Los hornos rotatorios se utilizan para la desorción térmica para limpiar suelos contaminados. Al calentar el suelo, los contaminantes orgánicos peligrosos se vaporizan y se recogen para su eliminación segura, dejando atrás el suelo limpio.

Comprensión de las Ventajas y las Compensaciones

La decisión de utilizar un horno rotatorio se basa en sus fortalezas únicas, pero también implica consideraciones prácticas.

Ventajas Clave

Las principales ventajas de un horno rotatorio son su alto rendimiento gracias a la operación continua y su capacidad para manejar una amplia variedad de materia prima, desde polvos finos hasta sólidos granulares. Su construcción de servicio pesado garantiza una larga vida útil incluso bajo las exigentes condiciones de alta temperatura.

Consideraciones Operativas

La principal compensación es la intensidad de recursos. Los hornos rotatorios representan una inversión de capital significativa y son intensivos en energía de operar debido a las altas temperaturas requeridas. Aunque son altamente personalizables, esto también significa que una solución lista para usar es rara; cada horno a menudo requiere ingeniería específica para el proceso previsto.

Adaptar el Horno al Objetivo Industrial

Elegir usar un horno rotatorio depende de su objetivo principal. Su adaptabilidad le permite resolver diferentes problemas con igual eficacia.

- Si su enfoque principal es la purificación de materiales (p. ej., carbón activado, remediación de suelos): La clave es la capacidad del horno para utilizar calor y atmósfera controlados para eliminar compuestos volátiles mediante pirólisis o desorción térmica.

- Si su enfoque principal es la síntesis química (p. ej., catalizadores, fertilizantes): La clave es la función del horno como reactor de alta temperatura que permite transformaciones químicas específicas como la calcinación o la reducción.

- Si su enfoque principal es el procesamiento de recursos de gran volumen (p. ej., mejora de minerales): La clave es el diseño robusto de flujo continuo del horno, construido para procesar grandes cantidades de materia prima de manera eficiente.

En última instancia, el horno rotatorio es una herramienta fundamental de la industria moderna, que permite la creación y el refinamiento de materiales esenciales para la fabricación, la agricultura y la protección ambiental.

Tabla Resumen:

| Aplicación | Proceso Clave | Uso Principal |

|---|---|---|

| Producción y Reactivación de Carbón Activado | Pirólisis | Purificación en sistemas de agua y aire |

| Activación de Catalizadores | Tratamiento térmico controlado | Mejora de reacciones químicas en la industria |

| Mejora de Mineral de Fosfato | Calcinación | Producción de fertilizantes con eficiencia energética |

| Síntesis Química Avanzada | Reacciones a alta temperatura | Producción de compuestos como ceniza de sosa y sulfuro de bario |

| Remediación Ambiental | Desorción térmica | Limpieza de suelos contaminados mediante vaporización de contaminantes |

¿Listo para mejorar sus procesos industriales con soluciones térmicas personalizadas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos rotatorios. Nuestra línea de productos —que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD— se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas. Contáctenos hoy para discutir cómo podemos optimizar sus operaciones con tecnología confiable y eficiente.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial