En esencia, un horno de vacío continuo multizona sobresale al transformar un proceso secuencial de parada y arranque en una línea de producción continua y altamente eficiente. A diferencia de los hornos por lotes de una o dos cámaras que deben calentarse y enfriarse para cada carga, un sistema multizona mantiene su zona de calentamiento a una temperatura constante. Las piezas de trabajo se mueven a través de cámaras separadas y optimizadas para cada etapa, lo que aumenta drásticamente el rendimiento y reduce el consumo de energía.

La ventaja principal es la separación de funciones. Al dedicar cámaras a tareas específicas como calentamiento y enfriamiento, los hornos continuos multizona eliminan el enorme desperdicio de tiempo y energía inherente al ciclo térmico de los sistemas por lotes, lo que los hace ideales para la producción en masa moderna.

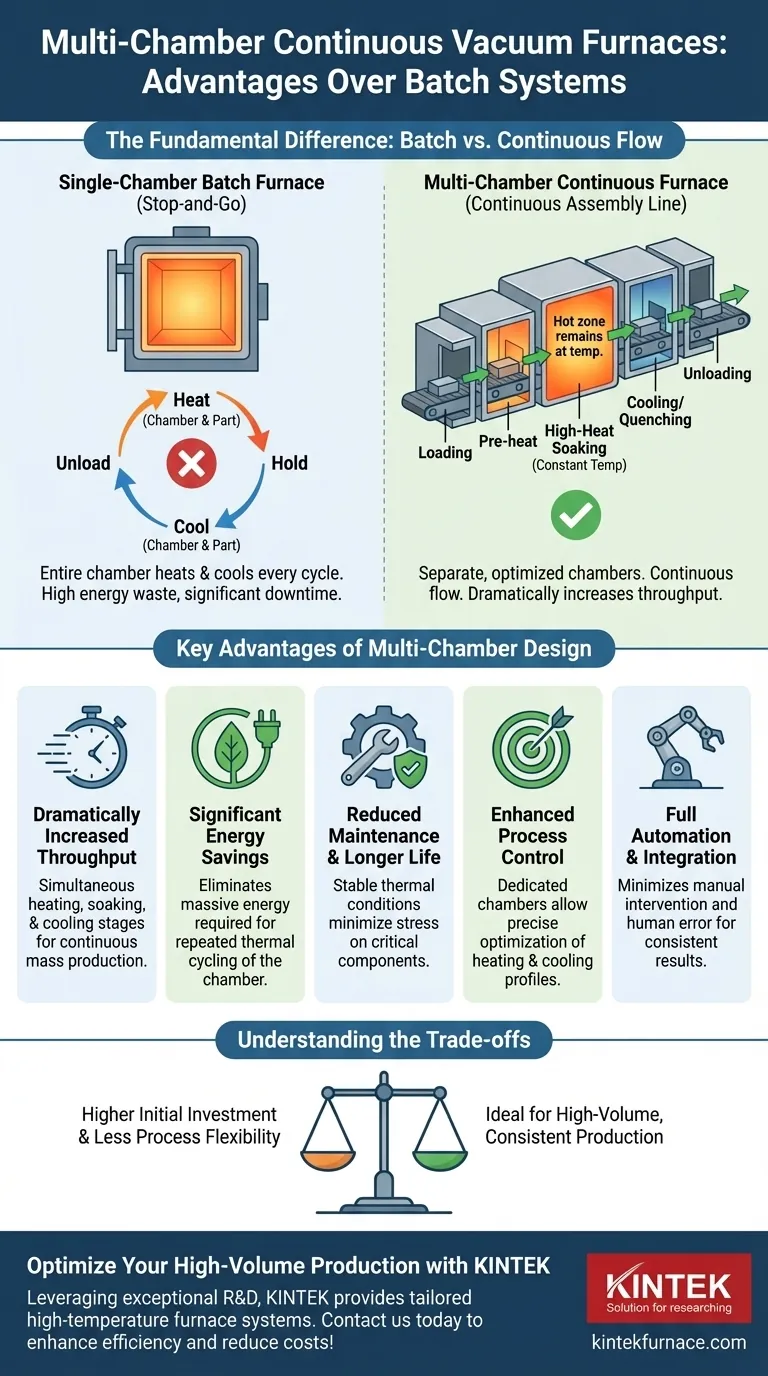

La Diferencia Fundamental: Flujo Continuo vs. Procesamiento por Lotes

Para comprender las ventajas, es fundamental visualizar primero la diferencia operativa entre las dos arquitecturas de hornos. Representan dos filosofías de producción fundamentalmente diferentes.

Cómo Funcionan los Hornos por Lotes de una Sola Cámara

Un horno por lotes tradicional de una sola cámara realiza cada paso del proceso de tratamiento térmico secuencialmente en un solo recipiente. El ciclo implica cargar el material, bombear el aire para crear vacío, calentar la cámara hasta la temperatura objetivo, mantenerla, enfriar la cámara y, finalmente, descargar las piezas terminadas.

Toda la masa térmica del horno —incluidas sus paredes, aislamiento y accesorios— debe calentarse y enfriarse para cada lote individual. Esto genera un tiempo de inactividad significativo e ineficiencia energética.

La Ventaja Continua Multizona

Un horno continuo multizona funciona como una línea de montaje. Consiste en una serie de cámaras conectadas, cada una optimizada para una parte específica del proceso (p. ej., carga, precalentamiento, remojo a alta temperatura, enfriamiento/temple y descarga).

Las piezas de trabajo se transfieren automáticamente de una cámara a la siguiente. Fundamentalmente, la cámara de alta temperatura permanece continuamente a su temperatura de funcionamiento, mientras que la cámara de enfriamiento permanece fría. Solo la pieza de trabajo se mueve entre las zonas térmicas.

Ventajas Clave del Diseño Multizona

Esta arquitectura de flujo continuo ofrece varios beneficios acumulativos que son esenciales para aplicaciones industriales de gran volumen.

Aumento Drástico del Rendimiento

Debido a que el calentamiento, el remojo y el enfriamiento ocurren simultáneamente en diferentes cámaras, la producción del horno no está limitada por el tiempo que se tarda en completar un ciclo completo. Un nuevo lote puede entrar en la cámara de calentamiento tan pronto como el anterior se mueva a la cámara de enfriamiento, lo que permite un flujo continuo de producción ideal para la fabricación en masa.

Ahorro Energético Significativo

Esta es posiblemente la ventaja más impactante. Al mantener la zona caliente perpetuamente a temperatura, se elimina la enorme energía requerida para calentar repetidamente toda la cámara del horno desde un estado frío. El calor almacenado se retiene y utiliza eficientemente, lo que genera un costo energético por pieza producida mucho menor.

Menor Mantenimiento y Mayor Vida Útil del Equipo

El calentamiento y enfriamiento constantes de un horno por lotes (ciclo térmico) inducen un estrés significativo en componentes como los elementos calefactores, el aislamiento y la propia cámara. La zona caliente estable de un horno continuo minimiza este estrés, lo que resulta en menores costos de mantenimiento y una mayor vida útil operativa de los componentes críticos.

Control de Proceso y Consistencia Mejorados

Con cámaras dedicadas para cada etapa, los perfiles de calentamiento y enfriamiento pueden controlarse y optimizarse con mayor precisión. Esta separación evita los compromisos inherentes a usar una sola cámara para ambas funciones, lo que conduce a una repetibilidad metalúrgica y calidad del producto superiores lote tras lote.

Automatización e Integración Completas

Estos sistemas están diseñados como líneas de producción totalmente automáticas, electromecánicamente integradas. Esto reduce la necesidad de intervención manual, minimiza el potencial de error humano y garantiza un proceso de fabricación altamente consistente y fiable.

Comprender las Compensaciones

A pesar de sus claras ventajas para la producción en masa, los hornos multizona no son la solución universal. La objetividad requiere reconocer sus limitaciones.

Mayor Inversión Inicial

Los hornos de vacío continuos son sistemas complejos y de gran escala. Su precio de compra inicial, costo de instalación y requisitos de instalación son significativamente más altos que los de un horno por lotes estándar. La justificación económica depende enteramente de lograr una producción de gran volumen.

Menor Flexibilidad de Proceso

Estos hornos suelen estar optimizados para una tirada de producción específica y constante. No son adecuados para talleres de trabajo o entornos de I+D que requieren cambios frecuentes en los parámetros del proceso, tiempos de ciclo o geometrías de las piezas para lotes pequeños y variados.

Tomar la Decisión Correcta para su Aplicación

La decisión entre un horno por lotes y uno continuo es estratégica y se basa en sus objetivos de producción específicos y realidades económicas.

- Si su enfoque principal es la producción continua de alto volumen de una pieza consistente: Un horno continuo multizona es la opción superior para lograr el menor costo por unidad, el mayor rendimiento y la mejor eficiencia energética.

- Si su enfoque principal es la flexibilidad del proceso para lotes variados y de bajo volumen o I+D: Un horno por lotes de una sola cámara ofrece una solución mucho más práctica y rentable debido a su menor costo inicial y adaptabilidad operativa.

- Si su enfoque principal es equilibrar el aumento del rendimiento con cierta flexibilidad: Un horno por lotes de dos cámaras, que separa el calentamiento y el temple, puede servir como un punto intermedio efectivo, mejorando el tiempo de ciclo de un modelo de cámara única sin el costo total y la escala de un sistema continuo.

En última instancia, elegir la tecnología de horno correcta requiere una comprensión clara de su volumen de producción a largo plazo, los requisitos del proceso y la estrategia de inversión de capital.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Mayor Rendimiento | El flujo continuo permite el calentamiento, remojo y enfriamiento simultáneos, ideal para la producción en masa. |

| Ahorro de Energía | Elimina el ciclo térmico, reduciendo los costos de energía al mantener una temperatura constante en la zona caliente. |

| Mantenimiento Reducido | Las condiciones térmicas estables minimizan el estrés en los componentes, lo que reduce el mantenimiento y prolonga la vida útil. |

| Control de Proceso Mejorado | Las cámaras dedicadas permiten un control preciso de la temperatura y el enfriamiento para resultados consistentes y de alta calidad. |

| Automatización Completa | Los sistemas integrados reducen la intervención manual, asegurando fiabilidad y minimizando errores. |

¿Listo para optimizar su producción de gran volumen con soluciones avanzadas de hornos? Aprovechando la excepcional I+D y la fabricación interna, KINTEK ofrece diversos laboratorios con sistemas de hornos de alta temperatura personalizados. Nuestra línea de productos, que incluye hornos de muffle, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas. Contáctenos hoy para discutir cómo nuestros hornos de vacío continuos multizona pueden mejorar su eficiencia y reducir costos.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué ventajas ofrecen los hornos tubulares multizona para los estudios de reacciones químicas?Precisión y eficacia en el control térmico

- ¿Qué precauciones de seguridad se deben seguir al operar un horno tubular multizona? Garantice operaciones de laboratorio seguras y eficientes

- ¿Cómo se aplican los hornos tubulares multizona en la investigación biomédica?Calentamiento de precisión para biomateriales avanzados

- ¿Cuáles son las ventajas de las zonas de temperatura controladas individualmente en los hornos multizona? Desbloquee gradientes térmicos de precisión

- ¿Qué preparaciones son necesarias antes de comenzar a utilizar un horno tubular multizona? Garantice la seguridad y la precisión en su laboratorio