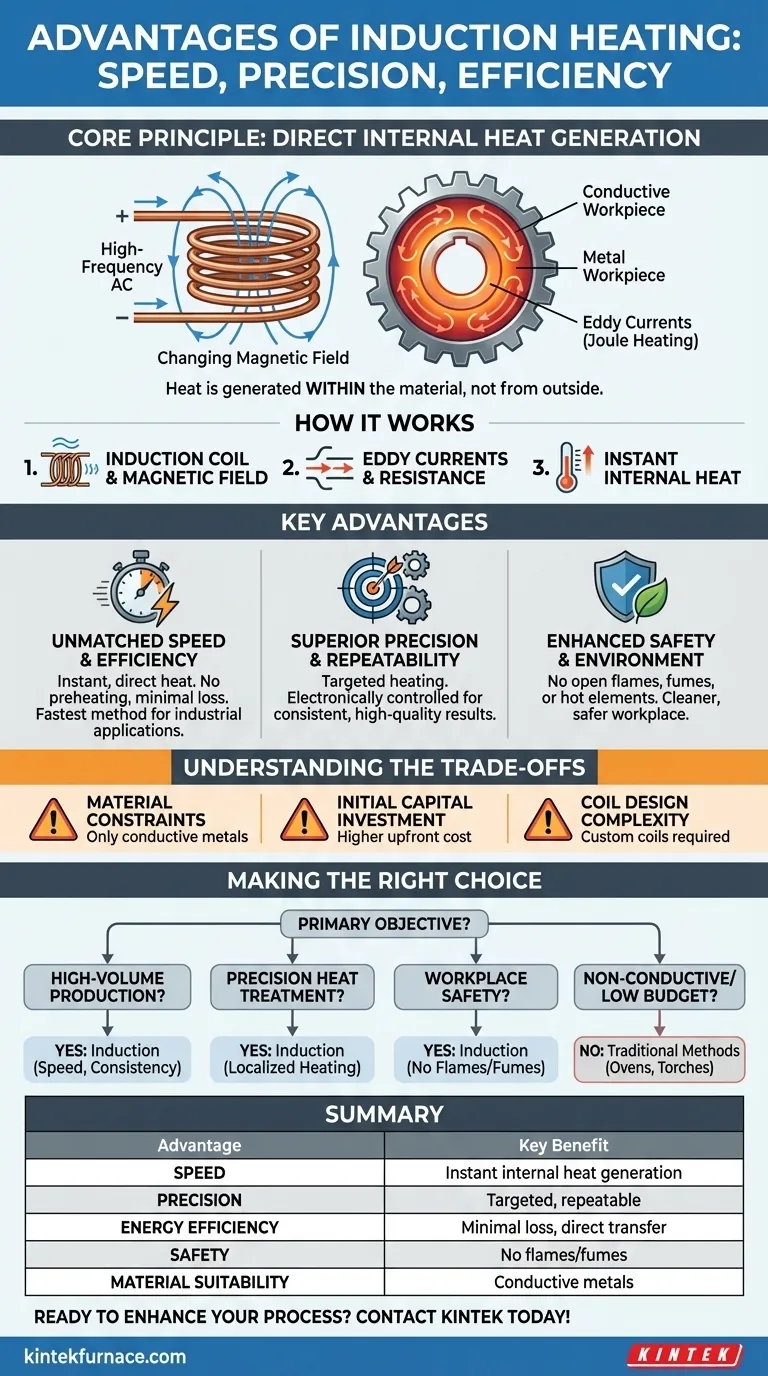

En esencia, las principales ventajas de un calentador por inducción son su excepcional velocidad, precisión y eficiencia energética. A diferencia de los métodos convencionales que calientan un material desde el exterior, el calentamiento por inducción genera calor directamente dentro de la propia pieza de trabajo, lo que lleva a un proceso más rápido, limpio y controlable para cualquier material conductor.

El beneficio fundamental del calentamiento por inducción no es solo que es diferente, sino que cambia el punto de inicio del proceso de calentamiento. Al generar calor dentro del material mediante un campo electromagnético, elimina las ineficiencias y la falta de control asociadas con fuentes de calor externas como llamas o bobinas de resistencia.

Cómo funciona el calentamiento por inducción

Para comprender sus ventajas, primero debe entender su principio fundamental. Un calentador por inducción no es un horno o soplete tradicional.

El principio de la inducción

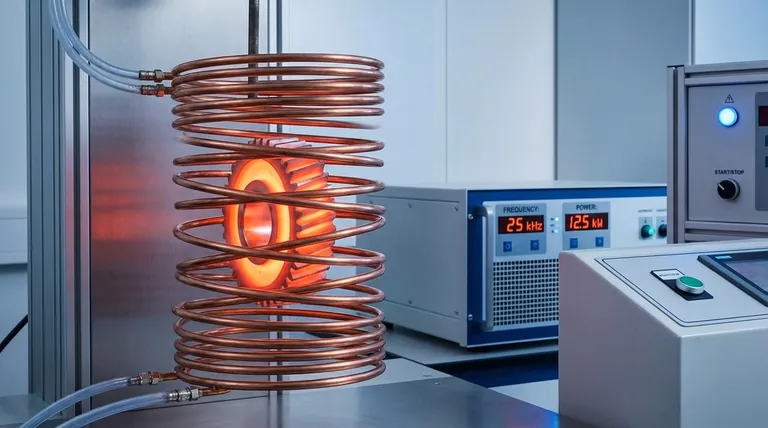

Un calentador por inducción utiliza una bobina de cobre a través de la cual se hace pasar una corriente alterna (CA) de alta frecuencia. Esto crea un campo magnético potente y que cambia rápidamente alrededor de la bobina.

Cuando una pieza de trabajo conductora, como una pieza de acero, se coloca dentro de este campo magnético, el campo induce corrientes eléctricas (llamadas corrientes de Foucault) a fluir dentro del metal.

Generación directa de calor interno

La resistencia del metal al flujo de estas corrientes de Foucault genera un calor intenso y localizado. Este fenómeno, conocido como calentamiento Joule, significa que el material se calienta de adentro hacia afuera. La bobina en sí no se calienta, y no hay contacto directo ni llama abierta.

Ventajas clave sobre los métodos tradicionales

Este mecanismo de calentamiento único proporciona varias ventajas significativas sobre los hornos, estufas y sopletes convencionales.

Velocidad y eficiencia inigualables

Debido a que el calor se genera instantáneamente y directamente donde se necesita, el proceso es increíblemente rápido. No es necesario precalentar una cámara ni esperar a que el calor se transfiera lentamente desde una fuente externa a la pieza.

Esta generación directa minimiza la inercia térmica y la pérdida de calor al entorno circundante, lo que convierte a la inducción en uno de los métodos de calentamiento más eficientes energéticamente disponibles para aplicaciones industriales.

Precisión y repetibilidad superiores

El efecto de calentamiento se concentra donde el campo magnético es más fuerte. Al diseñar cuidadosamente la forma de la bobina de inducción, el calor se puede aplicar con precisión quirúrgica a áreas específicas de una pieza.

Esto permite el endurecimiento selectivo de un diente de engranaje, por ejemplo, sin alterar las propiedades del núcleo. Dado que la entrada de energía y el tiempo de ciclo se controlan electrónicamente, el proceso es perfectamente repetible, lo que garantiza una calidad constante de una pieza a la siguiente.

Mayor seguridad y entorno de trabajo

El calentamiento por inducción elimina los principales peligros de muchos procesos de calentamiento industrial. No hay llama abierta, lo que reduce drásticamente el riesgo de incendio.

Además, no hay elementos calientes ni subproductos de la combustión como humo y vapores. Esto crea un entorno de trabajo mucho más limpio, fresco y seguro en comparación con una fragua o un horno.

Comprendiendo las compensaciones

Aunque potente, el calentamiento por inducción no es una solución universal. Comprender sus limitaciones es fundamental para tomar una decisión informada.

Restricciones de materiales

La limitación más significativa es que el calentamiento por inducción solo funciona directamente en materiales eléctricamente conductores, principalmente metales. No se puede usar para calentar plásticos, vidrio, cerámica u otros aislantes a menos que se combinen con un "susceptor" conductor que se calienta y transfiere el calor indirectamente.

Inversión de capital inicial

Los sistemas de calentamiento por inducción suelen tener un costo inicial más alto que las soluciones más simples como un soplete de gas o un horno de resistencia básico. La fuente de alimentación y las bobinas diseñadas a medida representan una inversión inicial significativa.

Diseño y complejidad de la bobina

La eficiencia y precisión del proceso dependen en gran medida del diseño de la bobina de inducción. Una bobina debe tener una forma y un tamaño cuidadosamente seleccionados para que coincidan con la geometría de la pieza de trabajo para un rendimiento óptimo. Esto puede añadir una capa de complejidad, particularmente para tiradas de bajo volumen o piezas de forma irregular.

Tomar la decisión correcta para su objetivo

Para determinar si el calentamiento por inducción es la herramienta correcta, evalúe su objetivo principal.

- Si su enfoque principal es la producción de alto volumen y repetible: El calentamiento por inducción es la opción superior debido a su velocidad, consistencia y potencial de automatización.

- Si su enfoque principal es el tratamiento térmico de precisión: La capacidad de localizar el calor en zonas específicas de una pieza hace que la inducción sea una solución ideal para tareas como el endurecimiento superficial o la soldadura fuerte de juntas complejas.

- Si su enfoque principal es la seguridad en el lugar de trabajo y la calidad ambiental: La ausencia de llamas, humos y exceso de calor residual convierte a la inducción en un claro ganador.

- Si trabaja con materiales no conductores o con un presupuesto muy ajustado para un trabajo único: Los métodos tradicionales como hornos o sopletes pueden ser más prácticos y rentables.

En última instancia, elegir el calentamiento por inducción es una inversión en velocidad, control y un proceso más seguro y eficiente.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Velocidad | Generación de calor interno instantánea para un procesamiento rápido |

| Precisión | Calentamiento dirigido con alta repetibilidad |

| Eficiencia energética | Mínima pérdida de calor y transferencia directa de energía |

| Seguridad | Sin llamas abiertas, humos ni superficies calientes |

| Idoneidad del material | Ideal para metales conductores como el acero |

¿Listo para mejorar su proceso de calentamiento industrial con precisión y eficiencia? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros calentadores por inducción y otras soluciones pueden optimizar sus operaciones para obtener velocidad, seguridad y resultados superiores.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad