En esencia, los hornos de vacío son herramientas indispensables para la fabricación de componentes de alta pureza y alto rendimiento a partir de polvos metálicos y aleaciones avanzadas. Sus aplicaciones principales son la sinterización al vacío en la metalurgia de polvos y el tratamiento térmico, la fusión y la soldadura fuerte especializados para aleaciones reactivas y de alta temperatura utilizadas en industrias críticas como la aeroespacial, médica y energética.

La ventaja fundamental de un horno de vacío no es el calor, sino el entorno controlado. Al eliminar los gases atmosféricos —más críticamente el oxígeno—, previene reacciones químicas no deseadas, lo que permite la creación de materiales con un nivel de pureza e integridad estructural inalcanzable en procesos al aire libre.

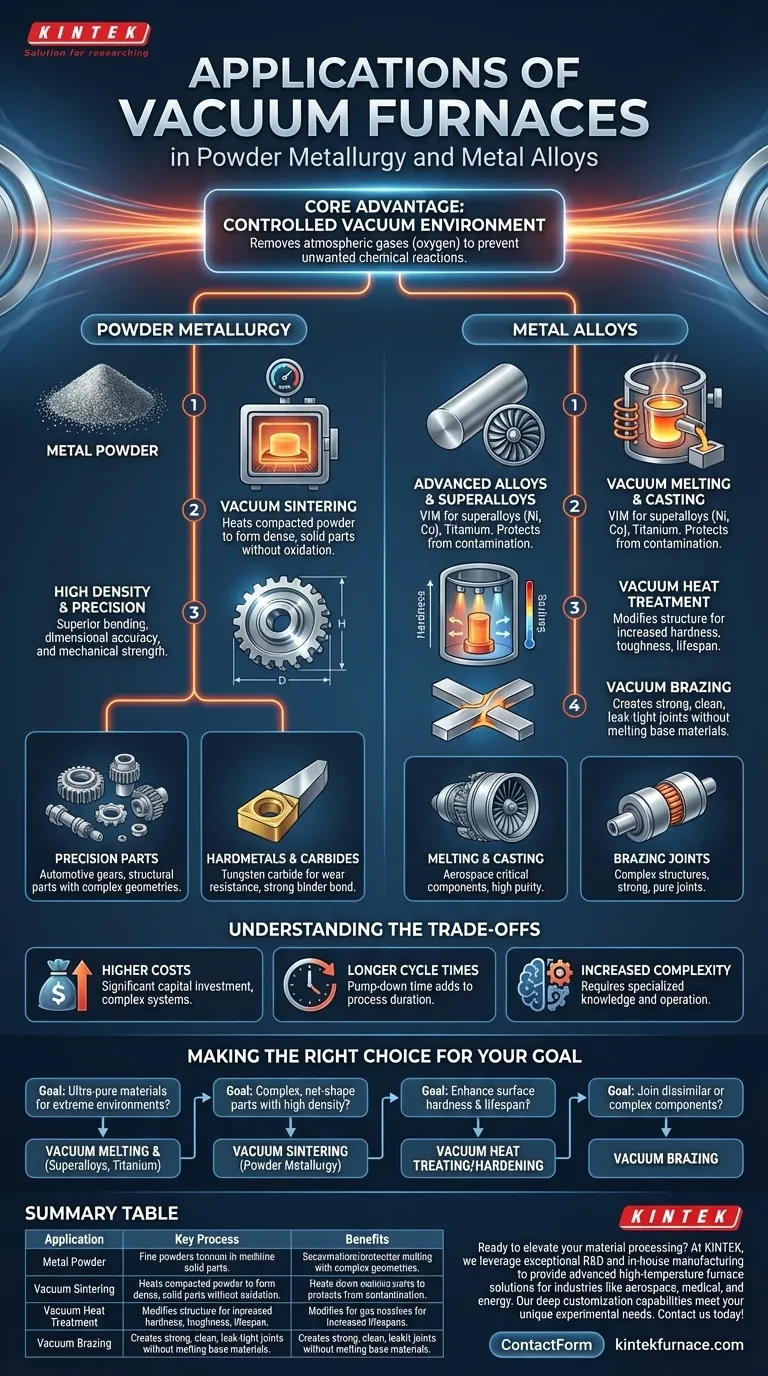

Por qué el entorno de vacío es crítico

La decisión de utilizar un horno de vacío se basa en la necesidad de ejercer un control absoluto sobre la química y la microestructura del material durante el procesamiento a alta temperatura.

Prevención de la oxidación y la contaminación

A temperaturas elevadas, la mayoría de los metales y aleaciones reaccionan agresivamente con el oxígeno y otros gases del aire. Esta oxidación puede formar capas superficiales no deseadas, introducir impurezas y degradar las propiedades mecánicas del material.

Un horno de vacío evacua estos gases reactivos, creando un entorno químicamente inerte. Esto asegura que el producto final esté libre de contaminación y posea las propiedades exactas deseadas en su diseño.

Garantía de pureza y uniformidad

Más allá de prevenir la oxidación superficial, el entorno de vacío también puede extraer gases disueltos, como el hidrógeno y el nitrógeno, del propio metal a granel. Este proceso de desgasificación es crucial para producir materiales ultrapuros.

El resultado es una estructura de grano altamente uniforme y una densidad consistente, lo que conduce a un rendimiento predecible y superior en aplicaciones exigentes.

Aplicaciones clave en la metalurgia de polvos

La metalurgia de polvos (PM) implica la creación de componentes sólidos a partir de polvos metálicos. Los hornos de vacío son esenciales para el paso final de consolidación.

Sinterización al vacío para alta densidad

La sinterización al vacío es el proceso de calentar polvos metálicos compactados justo por debajo de su punto de fusión, lo que hace que las partículas se unan y formen una pieza sólida y densa.

Realizar esto en vacío previene la oxidación del polvo y promueve una unión superior, lo que resulta en componentes con alta densidad, resistencia mecánica mejorada y excelente precisión dimensional.

Piezas de precisión para industrias exigentes

Este proceso se utiliza para crear piezas metálicas de alta precisión con geometrías complejas, como engranajes y componentes estructurales para la industria automotriz. Minimiza la distorsión y asegura que la integridad final de la pieza no se vea comprometida.

Producción de metales duros y carburos

La industria de herramientas confía en la sinterización al vacío para producir materiales extremadamente duros y resistentes al desgaste como el carburo de tungsteno. El vacío asegura una unión limpia y fuerte entre las partículas de carburo duro y el aglutinante metálico (como el cobalto).

Procesamiento de aleaciones metálicas avanzadas

Para muchas aleaciones de alto rendimiento, el procesamiento en vacío no es opcional, es un requisito fundamental.

Fusión y fundición de superaleaciones

Las superaleaciones (a base de níquel o cobalto) y las aleaciones reactivas como el titanio son la columna vertebral de los motores a reacción y las turbinas de gas modernas.

La fusión por inducción al vacío (VIM) se utiliza para fundir estos materiales en un crisol, protegiéndolos de la contaminación por oxígeno que sería catastrófica para su rendimiento a altas temperaturas. Esto asegura la mayor pureza y resistencia posibles para componentes críticos.

Tratamiento térmico para propiedades mejoradas

El tratamiento térmico y el endurecimiento al vacío se utilizan para modificar la estructura cristalina de las aleaciones y lograr las propiedades deseadas, como mayor dureza, tenacidad y vida útil.

El proceso proporciona un calentamiento altamente uniforme y un enfriamiento rápido y controlado (temple de gas) sin riesgo de oxidación superficial, mejorando la funcionalidad general de los aceros de alta aleación y otros metales.

Soldadura fuerte al vacío para uniones fuertes y limpias

La soldadura fuerte al vacío es un proceso de unión utilizado para crear enlaces fuertes y herméticos entre componentes metálicos sin fundir los materiales base.

Es ideal para ensamblar estructuras complejas como interruptores de vacío para la industria eléctrica o inyectores de combustible para motores. El vacío asegura que el metal de aportación para soldadura fuerte fluya limpiamente y moje las superficies correctamente, creando una unión que a menudo es tan fuerte como el material original.

Comprendiendo las compensaciones

Aunque potentes, los hornos de vacío introducen su propio conjunto de consideraciones que difieren de los hornos atmosféricos convencionales.

Mayores costos iniciales y operativos

Los hornos de vacío representan una inversión de capital significativa. Las bombas, cámaras y sistemas de control necesarios para mantener un alto vacío son complejos y costosos de adquirir y mantener.

Tiempos de ciclo más largos

Lograr un vacío profundo no es instantáneo. El tiempo necesario para evacuar la cámara antes de que pueda comenzar el ciclo de calentamiento, conocido como tiempo de evacuación, aumenta la duración total del proceso en comparación con los hornos atmosféricos.

Mayor complejidad del proceso

Operar un horno de vacío requiere conocimientos especializados. Los técnicos deben comprender los principios del vacío, la detección de fugas y las características específicas de desgasificación de los materiales que se procesan para garantizar un resultado exitoso y repetible.

Tomando la decisión correcta para su objetivo

La decisión de utilizar un proceso de horno de vacío debe estar directamente ligada a las características de rendimiento requeridas del componente final.

- Si su objetivo principal es crear materiales ultrapuros y sin defectos para entornos extremos (por ejemplo, motores aeroespaciales): Su mejor opción es la fusión y fundición al vacío de superaleaciones o titanio.

- Si su objetivo principal es producir piezas de forma compleja y de red con alta densidad y resistencia: La sinterización al vacío de polvos metálicos es el camino correcto.

- Si su objetivo principal es mejorar la dureza superficial y la vida útil de un componente de aleación existente: El tratamiento térmico o el endurecimiento al vacío ofrecen resultados superiores al eliminar la contaminación superficial.

- Si su objetivo principal es unir componentes diferentes o complejos con una unión pura y de alta resistencia: La soldadura fuerte al vacío es la solución ideal.

En última instancia, dominar el entorno de vacío es clave para desbloquear todo el potencial de los materiales de ingeniería avanzados.

Tabla resumen:

| Aplicación | Proceso clave | Beneficios |

|---|---|---|

| Metalurgia de polvos | Sinterización al vacío | Alta densidad, resistencia, pureza, precisión dimensional |

| Aleaciones metálicas | Tratamiento térmico | Dureza mejorada, tenacidad, superficies libres de oxidación |

| Aleaciones reactivas | Fusión al vacío | Materiales ultrapuros, previene la contaminación |

| Unión de componentes | Soldadura fuerte al vacío | Uniones fuertes y limpias, enlaces herméticos |

¿Listo para elevar su procesamiento de materiales con precisión y pureza? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para industrias como la aeroespacial, médica y energética. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, está respaldada por una sólida capacidad de personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos de vacío pueden mejorar la eficiencia de su laboratorio y brindar resultados superiores para sus aplicaciones de metalurgia de polvos y aleaciones.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ