En la industria electrónica, un horno de atmósfera se utiliza para crear un entorno químico controlado con precisión durante la fabricación a altas temperaturas. Este control es esencial para prevenir reacciones no deseadas como la oxidación y para modificar activamente las superficies de los materiales, asegurando la creación de componentes electrónicos fiables y de alto rendimiento.

El verdadero beneficio de un horno de atmósfera no es solo el calentamiento; es la capacidad de manipular el entorno gaseoso alrededor de un componente. Esto previene la degradación y desbloquea propiedades específicas del material que son imposibles de lograr al aire libre, proporcionando un equilibrio crucial entre precisión, coste y rendimiento.

El problema central: Por qué el control de la atmósfera es esencial

La electrónica moderna exige materiales con propiedades eléctricas, térmicas y mecánicas muy específicas. Muchos de los pasos de fabricación necesarios para lograr esto, como el recocido y la sinterización, implican calor extremo. Sin una atmósfera controlada, este calor destruiría las mismas propiedades que se intenta crear.

Prevención de la oxidación y la contaminación

A altas temperaturas, la mayoría de los metales reaccionan instantáneamente con el oxígeno del aire, formando una capa de óxido quebradiza y no conductora. Esto es catastrófico para crear uniones de soldadura fiables, enlaces de cableado y trayectorias conductoras.

Un horno de atmósfera resuelve esto purgando la cámara de procesamiento del aire y reemplazándolo con un gas específico. Un gas inerte como el nitrógeno o el argón proporciona un entorno neutro que evita que ocurran estas reacciones destructivas.

Lograr propiedades precisas del material

El control de la atmósfera va más allá de la simple prevención. Mediante el uso de gases activos, se puede alterar intencionadamente la química superficial de un material.

Por ejemplo, utilizar una atmósfera de hidrógeno puede reducir (eliminar) activamente los óxidos que puedan existir ya en la superficie de un componente. Esto crea una superficie ultra limpia y activa que es ideal para procesos posteriores de soldadura fuerte o sellado, lo que resulta en uniones más fuertes y fiables.

Habilitación de procesos de fabricación avanzados

Los procesos como la sinterización de metales o cerámicas en polvo para formar un componente sólido dependen totalmente del control atmosférico y térmico preciso. La atmósfera dicta la densidad final, la estructura de grano y las características eléctricas de la pieza terminada.

De manera similar, la deposición química de vapor (CVD), donde se deposita una película delgada sobre un sustrato, requiere un entorno extremadamente controlado para garantizar que el recubrimiento sea uniforme y de alta pureza. El horno de atmósfera proporciona el entorno estable necesario para estas técnicas avanzadas.

Comprensión de las compensaciones

Elegir el equipo de procesamiento térmico adecuado implica equilibrar la precisión, el coste y la complejidad. Un horno de atmósfera ocupa un punto intermedio crítico.

Hornos de atmósfera frente a hornos de aire estándar

Para materiales o procesos no sensibles donde la oxidación es irrelevante, un horno de aire estándar es más sencillo y económico.

Sin embargo, para prácticamente todos los componentes electrónicos modernos que involucran conductores metálicos, semiconductores o cerámicas especializadas, el procesamiento al aire no es una opción viable. La falta de control conduce a resultados inconsistentes y al fallo del componente.

Hornos de atmósfera frente a hornos de vacío

Un horno de vacío, que elimina casi toda la atmósfera, ofrece el nivel más alto de pureza. Es el estándar de oro para aplicaciones donde incluso trazas de gas son inaceptables.

Sin embargo, los hornos de vacío son significativamente más caros de comprar y operar, tienen tiempos de ciclo más lentos (debido al bombeo) y son más complejos de mantener. Un horno de atmósfera proporciona una solución más rentable que ofrece el nivel de control necesario para la gran mayoría de las aplicaciones electrónicas.

Sostenibilidad y seguridad

Los hornos de atmósfera modernos contribuyen a una fabricación más sostenible al mejorar la eficiencia energética y reducir la necesidad de procesos químicos peligrosos de limpieza posteriores a la producción.

La principal compensación es la necesidad de infraestructura de gestión de gases y protocolos de seguridad, especialmente al utilizar gases inflamables como el hidrógeno. Esto requiere una planificación cuidadosa de las instalaciones y formación de los operarios.

Tomar la decisión correcta para su proceso

Su decisión debe estar impulsada por los requisitos específicos de su material y el resultado deseado del proceso de tratamiento térmico.

- Si su enfoque principal es la producción rentable y de gran volumen: Un horno de atmósfera proporciona el mejor equilibrio entre control ambiental, rendimiento y coste operativo.

- Si su enfoque principal es prevenir la oxidación en metales sensibles: Una atmósfera inerte de nitrógeno o argón es la solución estándar y fiable.

- Si su enfoque principal es crear una superficie activa ultra limpia para la unión: Una atmósfera reductora que contenga hidrógeno es la opción más eficaz.

- Si su enfoque principal es lograr la más alta pureza para investigación de nicho o componentes de grado aeroespacial: Puede ser necesario un horno de vacío, pero debe justificar el aumento significativo en el coste y la complejidad.

En última instancia, dominar la atmósfera dentro de su horno es una palanca directa para controlar la calidad, la fiabilidad y el rendimiento de su producto electrónico final.

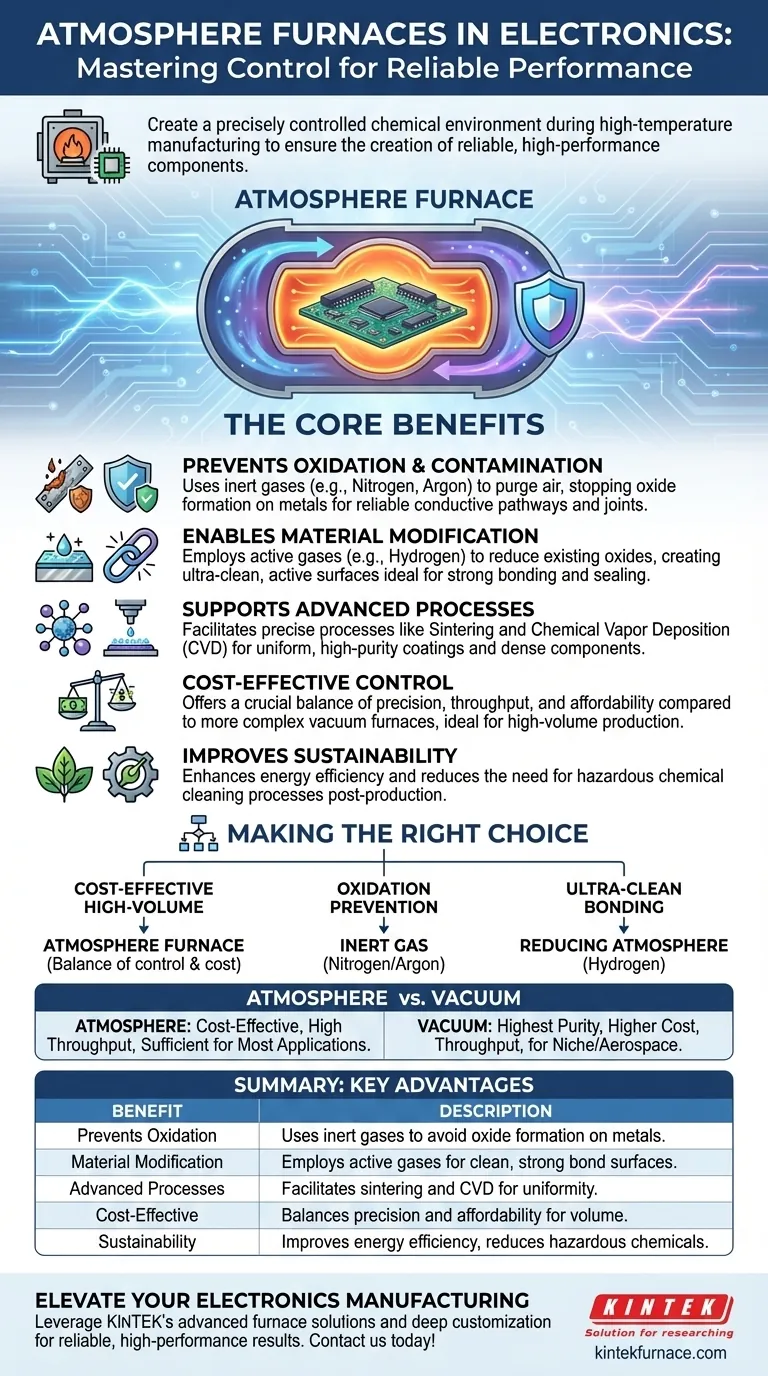

Tabla de resumen:

| Beneficio | Descripción |

|---|---|

| Previene la oxidación | Utiliza gases inertes como nitrógeno o argón para evitar la formación de óxido en los metales, asegurando trayectorias conductoras fiables. |

| Permite la modificación del material | Emplea gases activos como el hidrógeno para reducir óxidos y crear superficies limpias para uniones más fuertes. |

| Soporta procesos avanzados | Facilita la sinterización y la CVD para obtener recubrimientos uniformes y de alta pureza y componentes densos. |

| Control rentable | Ofrece un equilibrio entre precisión y asequibilidad en comparación con los hornos de vacío, ideal para la producción de gran volumen. |

| Mejora la sostenibilidad | Mejora la eficiencia energética y reduce la necesidad de productos químicos peligrosos para el posprocesamiento. |

¿Listo para elevar su fabricación de productos electrónicos con un control preciso de la atmósfera?

En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a la industria electrónica. Nuestra línea de productos, que incluye Hornos de Atmósfera, Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus necesidades únicas de experimentación y producción.

Tanto si se centra en prevenir la oxidación, lograr superficies ultralimpias u optimizar el coste y el rendimiento, nuestra experiencia garantiza resultados fiables y de alto rendimiento.

¡Contáctenos hoy mismo para analizar cómo nuestros hornos de atmósfera pueden mejorar la calidad y la eficiencia de sus componentes!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico