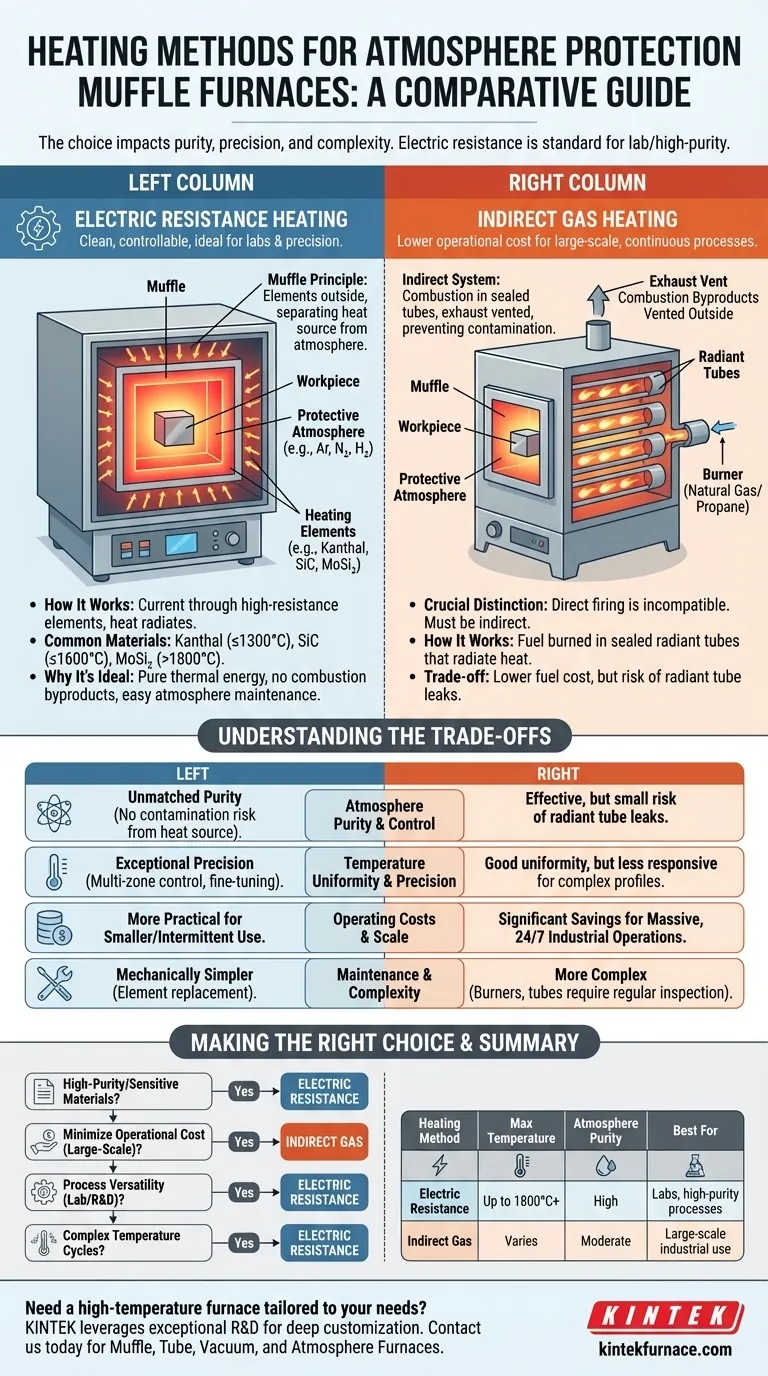

En esencia, un horno de mufla con protección de atmósfera utiliza dos métodos de calentamiento principales: calentamiento por resistencia eléctrica y calentamiento por gas indirecto. Si bien ambos pueden alcanzar altas temperaturas, la elección entre ellos es crítica ya que impacta directamente en la pureza de la atmósfera controlada, la precisión de la temperatura y la complejidad operativa. Para la mayoría de las aplicaciones de laboratorio y de alta pureza, la resistencia eléctrica es el estándar debido a su control superior y naturaleza no contaminante.

El desafío central en un horno de atmósfera no es solo alcanzar una temperatura objetivo, sino hacerlo sin comprometer la atmósfera protectora. El método de calentamiento que elija es el factor más importante para mantener la integridad de su entorno de proceso.

El Método Dominante: Calentamiento por Resistencia Eléctrica

La resistencia eléctrica es el método de calentamiento más común para los hornos de mufla de atmósfera, especialmente en entornos de laboratorio y fabricación de precisión. Su popularidad se debe a su limpieza y controlabilidad inherentes.

Cómo funciona: El principio de la mufla

Un horno eléctrico genera calor al pasar una corriente a través de elementos calefactores de alta resistencia. Estos elementos, a menudo hechos de aleaciones o cerámicas especializadas, se calientan extremadamente e irradian calor hacia la cámara del horno.

La "mufla" es un componente crucial: es una cámara interior separada que contiene la pieza de trabajo y la atmósfera protectora. Los elementos calefactores suelen estar fuera de esta mufla, calentándola externamente. Esta separación física es clave para evitar que cualquier desgasificación de los elementos contamine la atmósfera del proceso.

Materiales comunes de los elementos calefactores

La temperatura máxima del horno está determinada por el material de sus elementos calefactores. Los tipos comunes incluyen:

- Aleaciones Kanthal (FeCrAl): Utilizadas para temperaturas de hasta aproximadamente 1300°C.

- Carburo de Silicio (SiC): Para aplicaciones que requieren temperaturas de hasta 1600°C.

- Disilicuro de Molibdeno (MoSi₂): Utilizado para los rangos de temperatura más altos, a menudo superando los 1800°C.

Por qué es ideal para el control de atmósfera

El calentamiento eléctrico es energía puramente térmica. No produce subproductos de la combustión como vapor de agua o dióxido de carbono. Esto hace que sea excepcionalmente fácil mantener una atmósfera pura y controlada, ya sea un gas inerte como nitrógeno o argón, o un gas reactivo como hidrógeno para procesos de reducción.

La Alternativa Industrial: Calentamiento por Gas Indirecto

Aunque menos común en aplicaciones de precisión, el calentamiento por gas indirecto es un método viable para hornos industriales muy grandes y continuos donde el costo operativo es un factor principal.

La distinción crítica: Combustión directa vs. indirecta

Es crucial entender que la combustión directa de gas es incompatible con el control de la atmósfera. Un horno de combustión directa quema combustible dentro de la cámara principal, inundándola con subproductos de la combustión que destruirían cualquier atmósfera protectora.

En cambio, los hornos de gas compatibles con atmósfera deben utilizar calentamiento indirecto.

El papel de los tubos radiantes

En un sistema indirecto, el gas natural o propano se quema dentro de tuberías selladas llamadas tubos radiantes. Estos tubos se calientan mucho e irradian calor hacia la cámara del horno, de forma muy similar a como lo hacen los elementos eléctricos.

Los gases de escape de esta combustión se ventilan directamente al exterior y nunca entran en contacto con la pieza de trabajo o la atmósfera controlada. Esto permite el uso de combustible de gas más barato mientras se mantiene un entorno de proceso limpio y separado.

Comprendiendo las ventajas y desventajas

La elección de un método de calentamiento implica equilibrar los requisitos de rendimiento con las realidades operativas. La mejor elección depende enteramente de los objetivos del proceso.

Pureza y control de la atmósfera

El calentamiento por resistencia eléctrica ofrece una pureza inigualable. Prácticamente no hay riesgo de contaminación de la propia fuente de calor. El calentamiento por gas indirecto, aunque efectivo, conlleva un riesgo pequeño pero persistente de que un tubo radiante tenga una fuga y contamine la atmósfera del horno.

Uniformidad y precisión de la temperatura

Los hornos eléctricos modernos con múltiples zonas de calentamiento proporcionan un control de temperatura excepcionalmente preciso y uniforme. Si bien los grandes hornos de gas también pueden lograr una buena uniformidad, el ajuste fino y la capacidad de respuesta de los sistemas eléctricos son generalmente superiores para perfiles de tratamiento térmico complejos.

Costos operativos y escala

Para hornos más pequeños o de uso intermitente, la electricidad suele ser más práctica. Para operaciones industriales masivas, 24/7, el menor costo del gas natural en comparación con la electricidad puede resultar en ahorros operativos a largo plazo significativos, haciendo que la complejidad de un sistema de gas indirecto valga la pena.

Mantenimiento y complejidad

Los hornos eléctricos son mecánicamente más simples. El mantenimiento generalmente implica el reemplazo eventual de los elementos calefactores. Los hornos de gas indirecto son más complejos, con quemadores, líneas de combustible y tubos radiantes que requieren inspección y mantenimiento regulares para garantizar un funcionamiento seguro y sin fugas.

Tomando la decisión correcta para su proceso

Su método de calentamiento debe seleccionarse en función de los requisitos no negociables de su material y proceso.

- Si su enfoque principal es el procesamiento de alta pureza o materiales sensibles: Elija el calentamiento por resistencia eléctrica por su limpieza y control preciso.

- Si su enfoque principal es minimizar el costo operativo para un proceso a gran escala y continuo: Evalúe el calentamiento por gas indirecto, pero considere cuidadosamente las ventajas y desventajas de mantenimiento y control.

- Si su enfoque principal es la versatilidad del proceso en un laboratorio o entorno de I+D: La resistencia eléctrica es la elección clara por su adaptabilidad a diferentes atmósferas y perfiles de temperatura.

- Si su enfoque principal es lograr ciclos de temperatura complejos con alta precisión: Un horno eléctrico con control multizona ofrece un rendimiento superior.

En última instancia, seleccionar el sistema de calentamiento adecuado es la decisión fundamental que garantiza la integridad y el éxito de su tratamiento térmico en atmósfera controlada.

Tabla resumen:

| Método de Calentamiento | Temperatura Máx. | Pureza de la Atmósfera | Ideal para |

|---|---|---|---|

| Resistencia Eléctrica | Hasta 1800°C+ | Alta | Laboratorios, procesos de alta pureza |

| Gas Indirecto | Varía | Moderada | Uso industrial a gran escala |

¿Necesita un horno de alta temperatura adaptado a las necesidades únicas de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus requisitos experimentales. Contáctenos hoy para mejorar la eficiencia de su proceso y lograr resultados superiores.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico