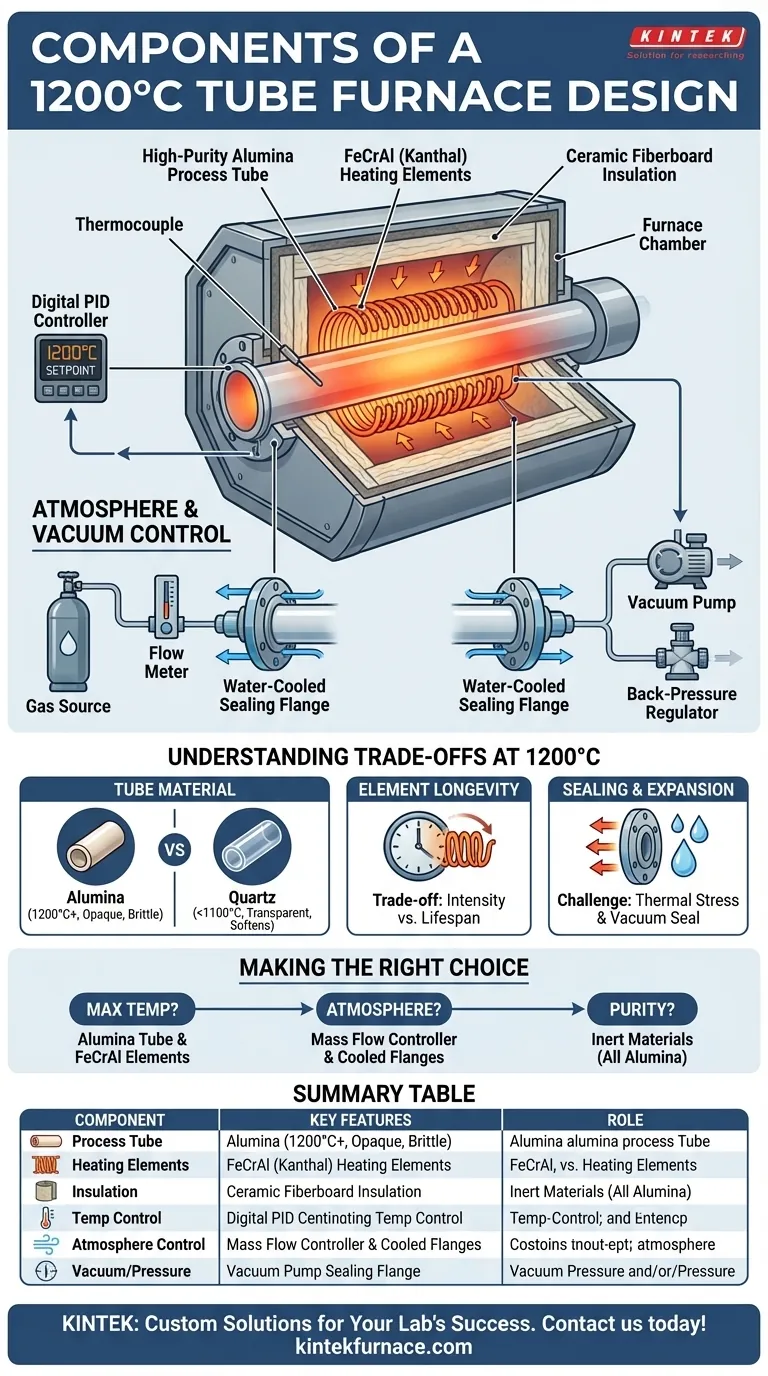

En su esencia, un horno tubular capaz de 1200 °C se construye a partir de unos pocos componentes fundamentales. El diseño se centra en elementos calefactores, típicamente bobinas de alta resistencia, enrollados alrededor de un tubo de proceso cerámico. Este conjunto se aloja dentro de una cámara térmicamente aislada, con un termopar que proporciona retroalimentación de temperatura a un controlador para mantener el punto de ajuste con precisión.

Un horno tubular funcional de 1200 °C no es solo una cámara de calentamiento; es un sistema integrado. La elección del material del tubo de proceso, los elementos calefactores y los sistemas de control deben trabajar en conjunto para garantizar una temperatura uniforme, una atmósfera controlada y seguridad operativa.

Desglosando el cuerpo central del horno

La estructura física del horno está diseñada para dos propósitos: generar calor intenso y contenerlo de forma segura y eficiente. Cada componente se selecciona para soportar un estrés térmico extremo.

La cámara del horno y el aislamiento

El cuerpo exterior o la cámara proporciona soporte estructural para todos los demás componentes.

Está relleno de aislamiento térmico de alta calidad, a menudo un panel de fibra cerámica rígida. Este aislamiento es fundamental para minimizar la pérdida de calor, garantizar la estabilidad de la temperatura y mantener la superficie externa segura al tacto.

Los elementos calefactores

El calentamiento se logra utilizando alambre de alta resistencia, frecuentemente una aleación de FeCrAl (Kanthal), que se enrolla y se incrusta alrededor del tubo de proceso.

Estos elementos se eligen por su capacidad para operar continuamente a temperaturas que superan los 1200 °C sin una degradación rápida. Su ubicación está diseñada para proporcionar una distribución uniforme del calor a lo largo del tubo.

El tubo de proceso

Este es el componente central donde se produce la muestra o el proceso. El material de este tubo es, posiblemente, la elección más crítica para un horno de alta temperatura.

Para una operación sostenida a 1200 °C, un tubo cerámico de alúmina de alta pureza es el estándar. Ofrece una excelente estabilidad térmica y resistencia química a estas temperaturas.

Sistemas críticos de control y monitoreo

Simplemente generar calor no es suficiente. Un horno debe controlar con precisión la temperatura y, en la mayoría de los casos, la atmósfera dentro del tubo de proceso.

El sistema de control de temperatura

Este es un sistema de lazo cerrado. Un termopar, un sensor diseñado para altas temperaturas, se coloca cerca del tubo de proceso para medir su temperatura real.

Esta medición se envía a un controlador PID digital, que luego modula la potencia enviada a los elementos calefactores. Este bucle de retroalimentación constante permite que el horno mantenga un punto de ajuste estable con alta precisión.

Componentes de control de atmósfera

La mayoría de las aplicaciones requieren un ambiente de gas controlado. Esto se gestiona mediante un sistema de circulación de gas.

Los componentes incluyen una fuente de gas, líneas de flujo con válvulas y un medidor de flujo (que va desde un tipo de bola simple hasta un controlador de flujo másico digital preciso).

Para mantener esta atmósfera, se utilizan bridas de sellado o máscaras en los extremos del tubo. A menudo están hechas de aluminio y pueden incorporar canales de enfriamiento por agua para proteger sus sellos de junta tórica de silicona del calor extremo.

Sistemas de vacío y presión

Para aplicaciones que requieren vacío, se conecta una bomba de vacío a una de las bridas de sellado.

Por el contrario, se puede usar un regulador de contrapresión en la salida para mantener un ambiente de presión positiva dentro del tubo.

Comprender las compensaciones a 1200 °C

Operar a altas temperaturas introduce importantes desafíos de ciencia de materiales e ingeniería. Sus elecciones de componentes implican claras compensaciones entre rendimiento, longevidad y costo.

Tubos de alúmina frente a tubos de cuarzo

Los tubos de cuarzo son transparentes, lo que permite la monitorización visual de un proceso. Sin embargo, su punto de reblandecimiento está cerca de los 1100 °C, lo que los hace inadecuados e inseguros para una operación sostenida a 1200 °C.

Los tubos de alúmina son opacos, pero son la elección correcta para 1200 °C y más. Son más frágiles y susceptibles al choque térmico si se calientan o enfrían demasiado rápido, pero su integridad estructural a alta temperatura es esencial.

Longevidad del elemento calefactor

Incluso los robustos elementos de FeCrAl se degradarán con el tiempo con el uso repetido y prolongado a la temperatura máxima. Esta es una parte consumible del horno, y su vida útil es una compensación directa con la intensidad de funcionamiento.

Sellado y expansión térmica

Crear un sello perfecto y hermético al vacío en los extremos de un tubo de 1200 °C es difícil. El tubo se expande significativamente con el calor, ejerciendo presión sobre cualquier mecanismo de sellado. Es por eso que las bridas enfriadas por agua a menudo son necesarias para mantener las juntas tóricas de sellado a una temperatura de funcionamiento segura.

Tomar la decisión correcta para su aplicación

Su objetivo experimental específico dictará qué componentes debe priorizar.

- Si su enfoque principal es alcanzar la temperatura máxima de forma fiable: Priorice un tubo de alúmina de alta pureza y elementos calefactores robustos de FeCrAl (Kanthal).

- Si su enfoque principal es el control preciso de la atmósfera: Invierta en un controlador de flujo másico de alta calidad y bridas de sellado herméticas al vacío y enfriadas por agua.

- Si su enfoque principal es la pureza del proceso: Asegúrese de que todas las piezas en contacto con el proceso, incluido el tubo y cualquier accesorio interno, estén hechas de materiales inertes como alúmina de alta pureza.

Al comprender cómo interactúan estos componentes, puede especificar con confianza un sistema que ofrezca un rendimiento de alta temperatura fiable y preciso.

Tabla resumen:

| Componente | Características clave | Función en la operación a 1200 °C |

|---|---|---|

| Tubo de proceso | Cerámica de alúmina de alta pureza | Soporta altas temperaturas, proporciona resistencia química |

| Elementos calefactores | Bobinas de aleación FeCrAl (Kanthal) | Genera y distribuye calor uniformemente hasta 1200 °C |

| Aislamiento | Panel de fibra cerámica | Minimiza la pérdida de calor, garantiza la seguridad y la estabilidad |

| Control de temperatura | Termopar y controlador PID | Mantiene la temperatura precisa mediante un bucle de retroalimentación |

| Control de atmósfera | Medidores de flujo de gas, bridas de sellado | Gestiona el entorno de gas, a menudo con refrigeración por agua |

| Sistemas de vacío/presión | Bomba de vacío, regulador de contrapresión | Permite condiciones de vacío o presión positiva |

¿Listo para construir un horno tubular personalizado para sus necesidades de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras capacidades de personalización profunda garantizan que su horno cumpla con precisión los requisitos experimentales únicos, mejorando la eficiencia y la fiabilidad. Contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?