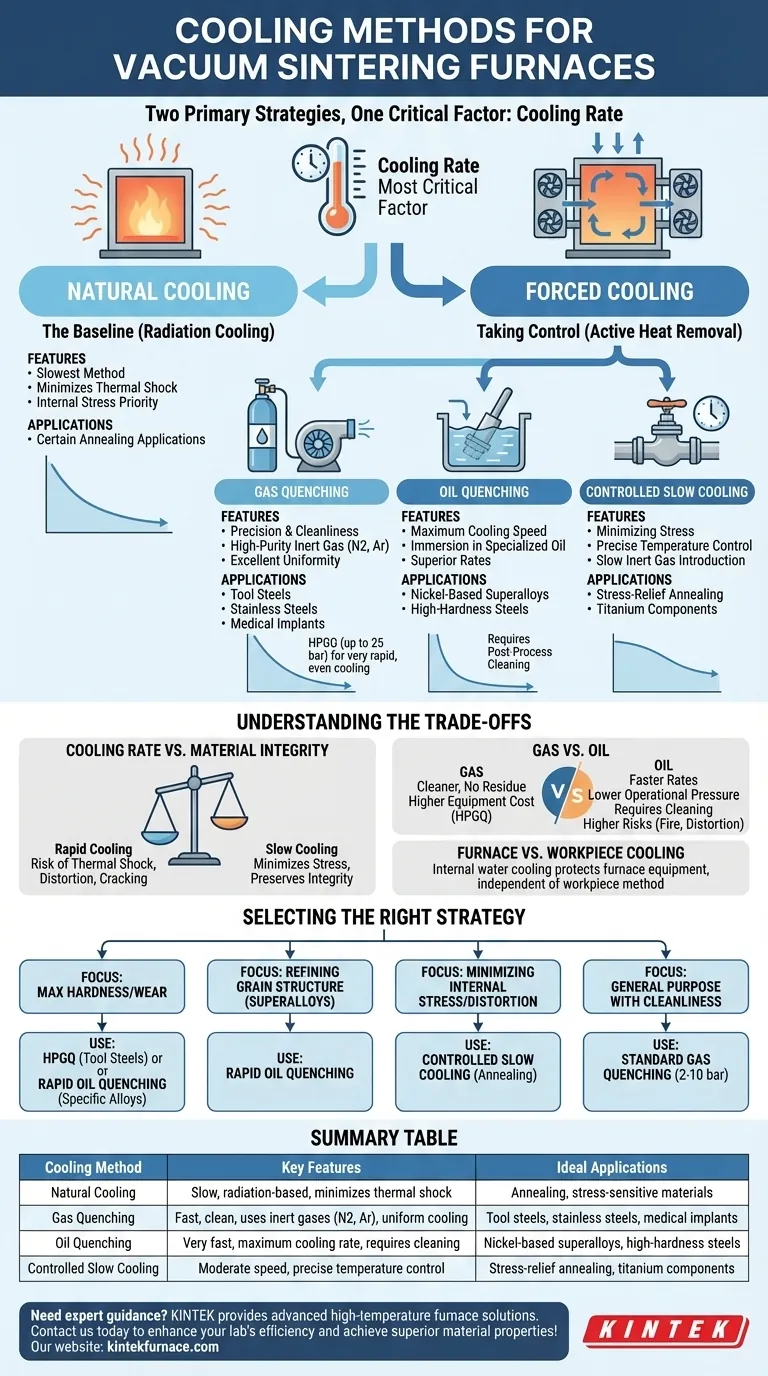

En esencia, un horno de sinterización al vacío utiliza dos estrategias principales de enfriamiento: enfriamiento natural y enfriamiento forzado. El enfriamiento forzado, el método más común y controlable, se subdivide en técnicas específicas como el temple con gas y el temple con aceite, que se seleccionan en función del material que se procesa y las propiedades finales deseadas.

El factor más crítico en la elección de un método de enfriamiento no es el método en sí, sino la velocidad de enfriamiento deseada. Esta velocidad determina directamente la microestructura final, la dureza y las tensiones internas del componente sinterizado.

Los enfoques fundamentales: enfriamiento natural frente a forzado

La elección inicial que tomará es entre dejar que el horno se enfríe por sí solo o acelerar activamente el proceso. Esta decisión establece la base para toda su estrategia de enfriamiento.

Enfriamiento natural: la línea de base

El enfriamiento natural, también conocido como enfriamiento por radiación, implica simplemente apagar los elementos calefactores y permitir que el horno y su contenido se enfríen naturalmente a través de la radiación de calor dentro del vacío.

Este es el método más lento disponible. Normalmente se reserva para procesos en los que minimizar el choque térmico y la tensión interna es la prioridad absoluta, como en ciertas aplicaciones de recocido.

Enfriamiento forzado: tomando el control

El enfriamiento forzado elimina activamente el calor de la pieza de trabajo para lograr una velocidad de enfriamiento específica y rápida. Esto se logra volviendo a llenar la cámara de vacío con un medio refrigerante que circula alrededor de las piezas.

Este método es esencial para lograr propiedades metalúrgicas específicas, como la dureza en aceros para herramientas o una estructura de grano refinada en superaleaciones. Es el estándar para la mayoría de las aplicaciones de sinterización industrial modernas.

Métodos y medios clave de enfriamiento forzado

Una vez que se decide por el enfriamiento forzado, la siguiente elección es el medio y el mecanismo utilizados para transferir el calor. Aquí es donde se obtiene un control preciso sobre el resultado final.

Temple con gas: precisión y limpieza

El temple con gas implica introducir un gas inerte de alta pureza, generalmente nitrógeno o argón, en la zona caliente a presiones controladas. Luego, un ventilador o soplador hace circular este gas para transferir el calor de las piezas a un intercambiador de calor.

Este método ofrece una excelente uniformidad y previene la contaminación, lo que lo hace ideal para componentes de alto valor como aceros para herramientas, aceros inoxidables e implantes médicos. El temple con gas a alta presión (HPGQ) utiliza presiones de hasta 25 bar para lograr un enfriamiento muy rápido y uniforme.

Temple con aceite: velocidad máxima de enfriamiento

Para los materiales que requieren las velocidades de enfriamiento más rápidas posibles para lograr sus propiedades, se utiliza el temple con aceite. En este proceso, la carga caliente se sumerge en un aceite de temple especializado.

Esta técnica es común para refinar la estructura de grano en superaleaciones a base de níquel o para lograr la dureza máxima en ciertos tipos de acero. La desventaja es la necesidad de limpiar la pieza después del proceso.

Enfriamiento lento controlado: minimización de la tensión

Esta es una variación del enfriamiento forzado en la que el gas inerte se introduce no por velocidad, sino para un control preciso de la temperatura. El gas se introduce lentamente, proporcionando una velocidad de enfriamiento más rápida que el enfriamiento natural, pero lo suficientemente lenta como para prevenir la distorsión.

Este es el método preferido para el recocido de alivio de tensiones de materiales sensibles como los componentes de titanio, donde la estabilidad dimensional es más importante que la dureza.

Comprensión de las compensaciones

Seleccionar un método de enfriamiento implica equilibrar la velocidad, el costo y el riesgo de dañar el componente. Un enfriamiento más rápido no siempre es mejor.

Velocidad de enfriamiento frente a integridad del material

El principal riesgo de cualquier método de enfriamiento rápido es el choque térmico. Si una pieza se enfría demasiado rápido o de manera desigual, puede provocar tensiones internas, distorsión o incluso grietas. Esto es especialmente cierto para piezas con geometrías complejas o espesores variables.

Gas frente a aceite: las diferencias operativas

El temple con gas es un proceso más limpio, ya que no deja residuos en las piezas. Sin embargo, lograr velocidades de enfriamiento extremadamente altas requiere sistemas de alta presión, lo que aumenta la complejidad y el costo del equipo.

El temple con aceite proporciona velocidades de enfriamiento superiores a una presión operativa más baja, pero requiere un proceso de limpieza posterior al temple para eliminar los residuos de aceite. También existe un mayor riesgo de incendio y distorsión de la pieza si no se controla adecuadamente.

Enfriamiento del horno frente a enfriamiento de la pieza de trabajo

Es fundamental distinguir entre enfriar la pieza de trabajo y enfriar el horno en sí. Muchos hornos incorporan un sistema de enfriamiento por agua interno para proteger componentes como las paredes de la cámara y las tomas de corriente del sobrecalentamiento.

Este sistema de enfriamiento del equipo funciona independientemente del método de temple de la pieza de trabajo (gas o aceite) y es vital para la estabilidad a largo plazo y la seguridad operativa del horno.

Selección de la estrategia de enfriamiento correcta

Su elección debe estar impulsada por el objetivo metalúrgico específico de su material. Cada método es una herramienta diseñada para un resultado diferente.

- Si su enfoque principal es la dureza máxima y la resistencia al desgaste: Utilice el temple con gas a alta presión (HPGQ) para aceros para herramientas o el temple rápido con aceite para aleaciones específicas que exigen el enfriamiento más rápido.

- Si su enfoque principal es refinar la estructura de grano en superaleaciones: Utilice el temple rápido con aceite, ya que su capacidad de transferencia de calor a menudo es necesaria para lograr la transformación metalúrgica deseada.

- Si su enfoque principal es minimizar la tensión interna y la distorsión: Utilice el enfriamiento lento controlado con un relleno de gas inerte, que es ideal para procesos de recocido y alivio de tensiones.

- Si su enfoque principal es el procesamiento de propósito general con limpieza: El temple con gas estándar (2-10 bar) proporciona un equilibrio versátil de velocidad y control para una amplia gama de materiales.

Comprender estos principios le permite transformar la fase de enfriamiento de una simple necesidad en una herramienta de ingeniería precisa.

Tabla de resumen:

| Método de enfriamiento | Características clave | Aplicaciones ideales |

|---|---|---|

| Enfriamiento natural | Lento, basado en radiación, minimiza el choque térmico | Recocido, materiales sensibles a la tensión |

| Temple con gas | Rápido, limpio, utiliza gases inertes (N2, Ar), enfriamiento uniforme | Aceros para herramientas, aceros inoxidables, implantes médicos |

| Temple con aceite | Muy rápido, velocidad máxima de enfriamiento, requiere limpieza | Superaleaciones a base de níquel, aceros de alta dureza |

| Enfriamiento lento controlado | Velocidad moderada, control preciso de la temperatura | Recocido de alivio de tensiones, componentes de titanio |

¿Necesita orientación experta sobre la selección del método de enfriamiento adecuado para su proceso de sinterización al vacío? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de crisol, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr propiedades de material superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?