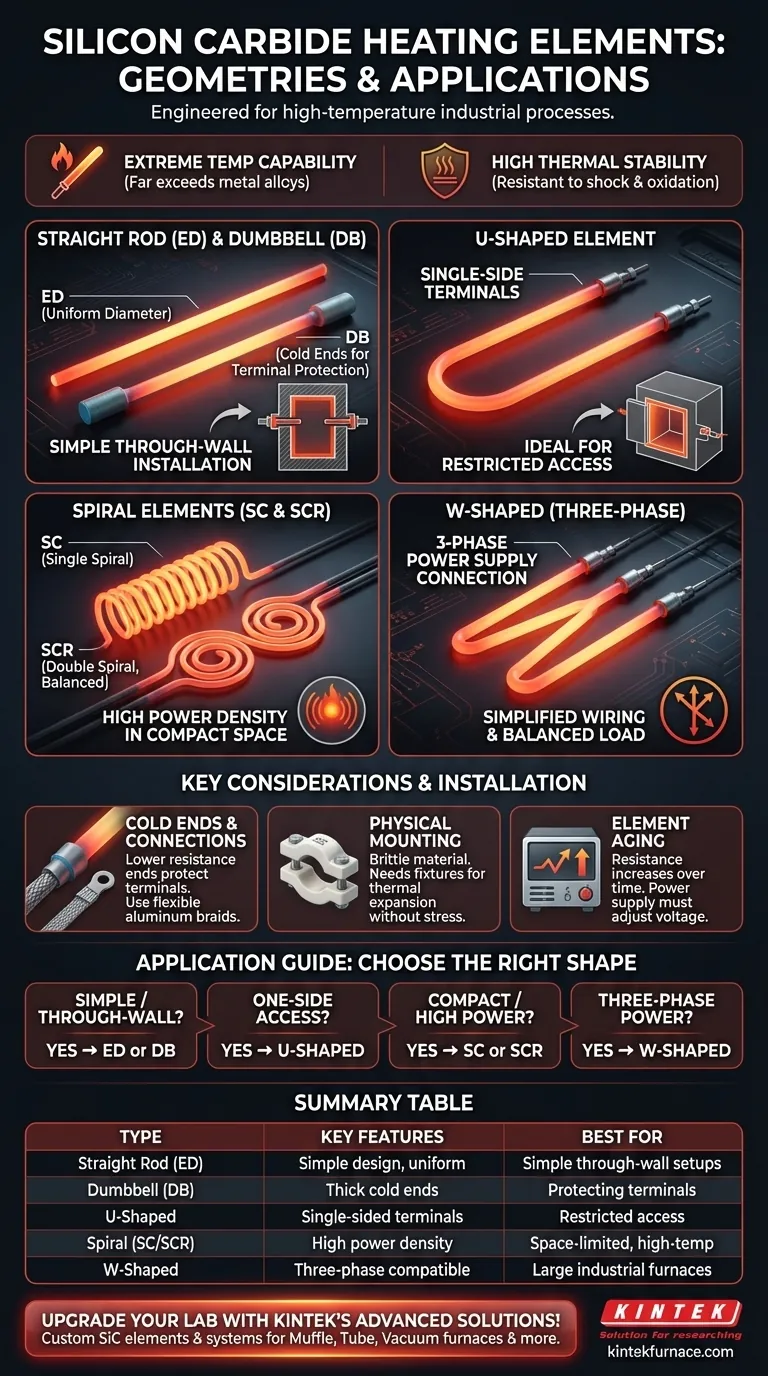

En los procesos industriales de alta temperatura, los elementos calefactores de carburo de silicio (SiC) están disponibles en varias geometrías distintas, cada una diseñada para configuraciones de horno y disposiciones eléctricas específicas. Los tipos principales incluyen varillas rectas (ED) y formas de mancuerna (DB), elementos en forma de U, elementos en espiral simple (SC) y doble (SCR), y elementos trifásicos (W). Cada diseño aborda un conjunto diferente de requisitos de ingeniería para la distribución del calor y la instalación.

Las diversas formas de los elementos calefactores de SiC no son elecciones arbitrarias. Son soluciones de ingeniería para desafíos comunes en el diseño de hornos, como el acceso a los terminales, la distribución de energía y la maximización de la densidad de calentamiento dentro de un espacio confinado.

La base: ¿Por qué elegir carburo de silicio?

Antes de examinar las diferentes formas, es crucial comprender por qué el carburo de silicio es el material elegido para las aplicaciones de calefacción exigentes. Sus propiedades ofrecen ventajas significativas sobre los elementos metálicos tradicionales.

Capacidad de temperatura excepcional

Los elementos de SiC pueden operar de manera confiable a temperaturas extremadamente altas, a menudo superando con creces los límites de incluso las aleaciones metálicas más robustas. Esto los hace indispensables para procesos en metalurgia, cerámica y ciencia de materiales.

Alta estabilidad térmica

El material es excepcionalmente resistente al choque térmico y a la oxidación, incluso en atmósferas de horno hostiles. Esto se traduce en una vida útil más larga y una mayor estabilidad operativa en comparación con muchas alternativas.

El principio de funcionamiento

Como cualquier calentador de resistencia, un elemento de SiC funciona haciendo pasar una corriente eléctrica a través de su cuerpo. La resistencia del material convierte esta energía eléctrica en calor, que irradia hacia afuera para calentar el horno y su contenido. La temperatura se gestiona con precisión ajustando el voltaje y la corriente suministrados al elemento.

Una guía de las geometrías de los elementos de SiC

La forma de un elemento de SiC influye directamente en su instalación, cableado y características de calentamiento. La elección depende completamente del diseño del horno.

La varilla recta (ED) y la mancuerna (DB)

Estas son las formas más simples. El tipo ED es una varilla recta de diámetro uniforme, mientras que el tipo DB tiene extremos más gruesos y menos resistivos (los "extremos fríos") donde se realizan las conexiones eléctricas.

Son ideales para instalaciones sencillas a través de la pared donde el elemento atraviesa completamente la cámara del horno, con terminales en lados opuestos. El tipo DB a menudo se prefiere para minimizar la pérdida de calor y proteger las conexiones de los terminales.

El elemento en forma de U

Este elemento resuelve un problema común de acceso. Al doblar la varilla en forma de "U", ambos terminales eléctricos se ubican en el mismo lado.

Este diseño es invaluable para hornos donde el acceso a la parte posterior o al lado opuesto es restringido, lo que permite que todo el cableado y el mantenimiento se realicen desde un único punto de entrada.

Los elementos en espiral (SC y SCR)

Enrollar el elemento en espiral crea un camino resistivo mucho más largo dentro de una longitud física compacta. Los diseños SC (espiral simple) y SCR (espiral doble) se utilizan para aumentar el área de la superficie de calentamiento y la resistencia general.

Esto permite una mayor densidad de potencia y es útil para alcanzar temperaturas muy altas rápidamente o para aplicaciones donde el espacio es limitado. El diseño de doble espiral (SCR), con dos espirales enrolladas en direcciones opuestas, puede ayudar a minimizar los campos electromagnéticos.

El elemento en forma de W (Trifásico)

Como su nombre indica, el elemento en forma de W está diseñado específicamente para hornos que funcionan con una fuente de alimentación trifásica. Consta de tres patas conectadas en una configuración que permite la conexión directa a un sistema trifásico.

Este diseño simplifica significativamente el cableado eléctrico y ayuda a garantizar una carga equilibrada en la fuente de alimentación, lo cual es fundamental para la estabilidad de los hornos industriales grandes.

Comprender las compensaciones y la instalación

Seleccionar un elemento es solo una parte del proceso. La instalación adecuada y la comprensión del comportamiento del material son clave para una larga vida útil.

Conexiones de terminales y extremos fríos

Los puntos de conexión de un elemento de SiC deben permanecer más fríos que la sección principal de calentamiento. Esta es la razón por la cual los elementos de mancuerna (DB) y de múltiples patas presentan "extremos fríos" más gruesos. Estos extremos tienen menor resistencia eléctrica, generando menos calor y protegiendo las abrazaderas y el cableado.

Montaje y soporte físico

El SiC es una cerámica y, por lo tanto, es frágil. Los elementos deben asegurarse con accesorios apropiados, a menudo hechos de acero inoxidable, que permitan la expansión térmica sin ejercer tensión mecánica sobre el cuerpo del elemento. Estos accesorios aseguran la varilla y garantizan una alineación adecuada dentro del horno.

Conectividad eléctrica

Generalmente se utilizan trenzas o correas de aluminio de alta pureza para conectar la fuente de alimentación a los terminales del elemento. Estos conectores flexibles garantizan una excelente conductividad al tiempo que permiten pequeños desplazamientos o vibraciones durante el funcionamiento.

Un factor crítico: el envejecimiento del elemento

Todos los elementos de carburo de silicio "envejecen" durante el uso. Con el tiempo y la exposición a altas temperaturas, su resistencia eléctrica aumenta gradualmente. Su sistema de control de potencia debe ser capaz de aumentar el voltaje suministrado a los elementos a lo largo de su vida útil para mantener la salida de potencia y la temperatura requeridas.

Cómo aplicar esto a su proyecto

Su elección debe estar dictada por el diseño físico y el sistema eléctrico de su equipo.

- Si su enfoque principal es la simplicidad y el montaje a través de la pared: Los elementos de varilla recta (ED) o mancuerna (DB) son la solución más directa y rentable.

- Si solo tiene acceso a un lado del horno: Los elementos en forma de U proporcionan una conexión de terminal de un solo lado, simplificando drásticamente la instalación y el mantenimiento.

- Si necesita una alta densidad de potencia en un espacio compacto: Los elementos en espiral (SC o SCR) ofrecen una mayor área de superficie de calentamiento y resistencia para una salida de potencia más concentrada.

- Si su horno utiliza una fuente de alimentación trifásica: Los elementos en forma de W están diseñados específicamente para simplificar el cableado y garantizar una carga eléctrica equilibrada.

En última instancia, seleccionar la geometría correcta del elemento de SiC es un paso crítico para optimizar el rendimiento, la eficiencia y la confiabilidad a largo plazo de su horno.

Tabla de resumen:

| Tipo | Características clave | Mejor para |

|---|---|---|

| Varilla recta (ED) | Diseño simple, diámetro uniforme | Instalaciones sencillas a través de la pared |

| Mancuerna (DB) | Extremos fríos gruesos, pérdida de calor reducida | Proteger los terminales en configuraciones a través de la pared |

| En forma de U | Terminales de un solo lado | Hornos con acceso restringido |

| Espiral (SC/SCR) | Alta densidad de potencia, compacto | Necesidades de alta temperatura y espacio limitado |

| En forma de W | Compatibilidad con alimentación trifásica | Hornos industriales grandes con cargas equilibradas |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos y sistemas calefactores de carburo de silicio adaptados, como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus requisitos experimentales únicos, mejorando la eficiencia y la confiabilidad. ¡Contáctenos hoy para discutir cómo podemos apoyar sus procesos de alta temperatura e impulsar su investigación hacia adelante!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil