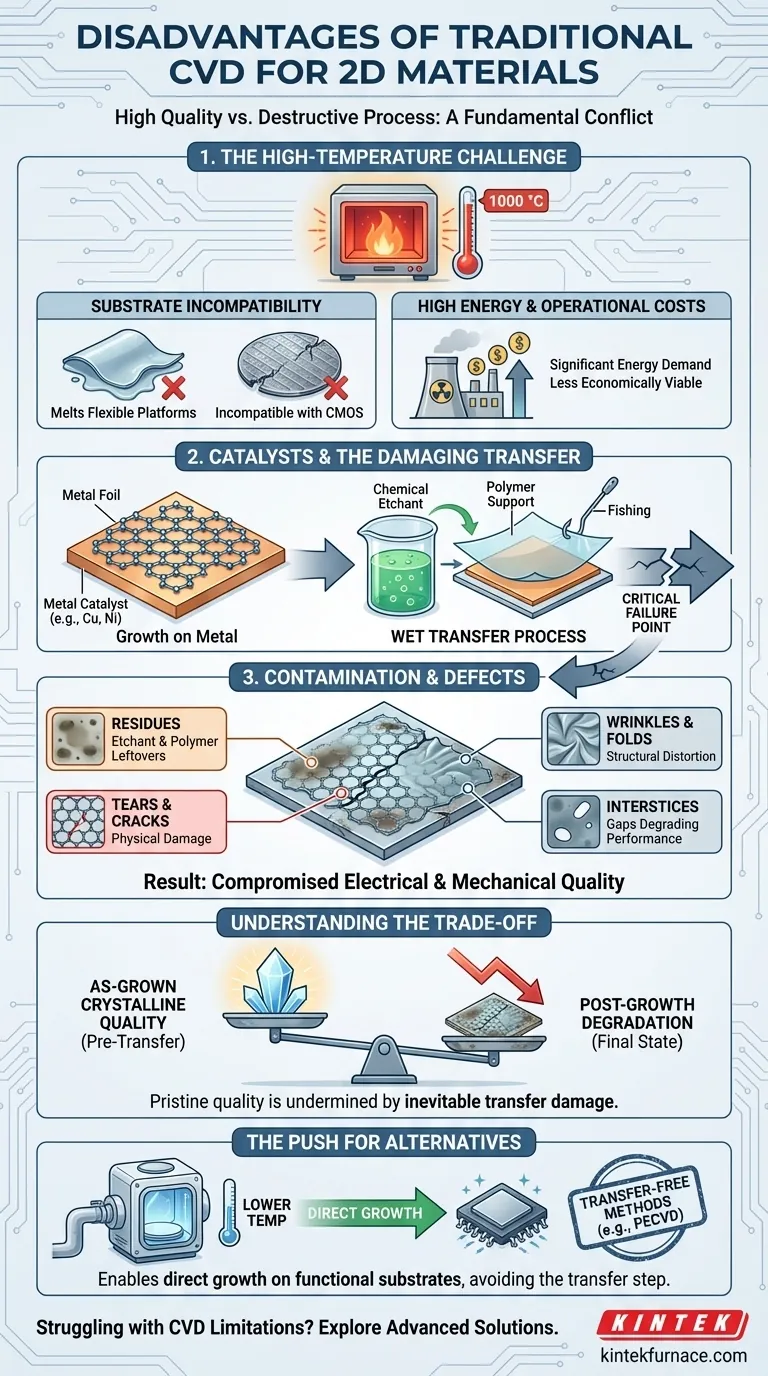

Aunque es una técnica fundamental, la deposición química de vapor (CVD) tradicional presenta obstáculos significativos para el uso práctico de materiales 2D. Sus principales desventajas son las temperaturas de funcionamiento extremadamente altas, la dependencia de catalizadores metálicos y el destructivo proceso de transferencia post-crecimiento requerido para mover el material. Estos problemas introducen contaminación y defectos que comprometen la calidad final del material y limitan su aplicación en la electrónica moderna.

El problema central con la CVD tradicional no es solo de inconveniencia, sino de conflicto fundamental. Utiliza un proceso severo y de alta temperatura para crear materiales 2D de alta calidad, solo para requerir un paso de transferencia posterior que inevitablemente los contamina y daña, socavando la misma calidad que buscaba lograr.

El Desafío del Crecimiento a Altas Temperaturas

Las condiciones requeridas para la CVD tradicional son a menudo su mayor responsabilidad. El proceso típicamente opera a temperaturas alrededor de 1000 °C, creando una cascada de limitaciones.

Presupuesto Térmico e Incompatibilidad con el Substrato

Tal calor extremo es incompatible con la mayoría de los substratos utilizados en la fabricación de dispositivos. Impide el crecimiento directo de materiales 2D en obleas CMOS de silicio, polímeros flexibles u otras plataformas sensibles a la temperatura.

Esta incompatibilidad fuerza un proceso de fabricación de múltiples pasos, añadiendo complejidad y costo, mientras que impide una integración perfecta con las tecnologías de semiconductores existentes.

Costos de Energía y Operacionales

Mantener temperaturas de 1000 °C requiere una cantidad significativa de energía. Para la producción a gran escala, estas demandas energéticas se traducen directamente en mayores costos operativos, haciendo que el proceso sea menos económicamente viable en comparación con alternativas de menor temperatura.

El Problema con los Catalizadores y la Transferencia

Más allá de la temperatura, la mecánica de la CVD tradicional introduce puntos de falla inevitables. El proceso se basa en un catalizador, lo que necesita un paso de transferencia dañino.

Dependencia de Catalizadores Metálicos

La CVD tradicional típicamente utiliza una lámina de metal, como cobre o níquel, como substrato catalítico. El material 2D —por ejemplo, grafeno— crece en la superficie de este metal.

Aunque es eficaz para el crecimiento, esto significa que el material no está en su substrato objetivo final. Debe ser movido.

El Inevitable y Dañino Paso de Transferencia

Este es el punto de falla más crítico. Para mover la película 2D, el catalizador metálico subyacente se disuelve típicamente con agentes de grabado químico. Se utiliza una capa de soporte de polímero (como PMMA) para manipular la frágil película durante este proceso.

La película se "pesca" de la solución y se coloca en el substrato final, después de lo cual se disuelve la capa de soporte de polímero.

Fuentes de Contaminación y Defectos

Este proceso de transferencia húmeda es notoriamente "sucio" y destructivo. Es una fuente principal de contaminación por residuos de grabado y polímeros que son casi imposibles de eliminar por completo.

Además, la manipulación física introduce defectos como desgarros, arrugas y pliegues. Los huecos y vacíos dejados por este proceso, conocidos como intersticios, degradan severamente el rendimiento eléctrico y mecánico del material. La película final es a menudo un mosaico de dominios de alta calidad y regiones dañadas y contaminadas.

Comprendiendo las Ventajas y Desventajas

A pesar de estas graves desventajas, la CVD tradicional no carece de méritos. Comprender su principal ventaja y desventaja es clave para tomar una decisión informada.

La Ventaja: Calidad Cristalina de Crecimiento Original

La razón principal para usar la CVD térmica tradicional es su capacidad para producir películas de gran área con alta cristalinidad antes del paso de transferencia. La alta temperatura proporciona la energía necesaria para que los átomos se organicen en una red casi perfecta en la superficie del catalizador.

La Consecuencia: Degradación Post-Crecimiento

La desventaja es que la calidad prístina, tal como se obtiene al crecer, se ve comprometida casi inmediatamente. Los beneficios de la alta cristalinidad son socavados por la contaminación y el daño estructural introducidos durante la transferencia. Para aplicaciones de dispositivos, el rendimiento está dictado por el estado final post-transferencia del material, no por su estado ideal de crecimiento original.

El Impulso Hacia Métodos Sin Transferencia

Estas desventajas han impulsado una investigación significativa en alternativas como la CVD asistida por plasma (PECVD). Tales métodos operan a temperaturas mucho más bajas y permiten el crecimiento directo y sin transferencia de materiales 2D en substratos aislantes no catalíticos. Este enfoque evita por completo el paso de transferencia, preservando la integridad del material.

Tomando la Decisión Correcta para Su Aplicación

La selección de un método de síntesis requiere que las capacidades del proceso se ajusten a su objetivo final. Las desventajas de la CVD tradicional la hacen adecuada para algunas tareas pero completamente inapropiada para otras.

- Si su enfoque principal es la investigación fundamental sobre las propiedades del material: La CVD tradicional es excelente para producir películas altamente cristalinas en una lámina catalítica para análisis antes de cualquier intento de transferencia.

- Si su enfoque principal es la fabricación de dispositivos escalables: La contaminación, los defectos y la baja productividad del proceso de transferencia hacen de la CVD tradicional una mala elección para la electrónica a escala industrial.

- Si su enfoque principal es la integración con electrónica flexible o CMOS: La alta temperatura de proceso de la CVD tradicional la hace completamente inadecuada, y son necesarios métodos de crecimiento directo a baja temperatura.

Comprender estas limitaciones inherentes es el primer paso para seleccionar un método de síntesis que ofrezca el rendimiento que su aplicación realmente requiere.

Tabla Resumen:

| Desventaja | Impacto en los Materiales 2D |

|---|---|

| Altas temperaturas de operación (~1000°C) | Incompatible con substratos sensibles a la temperatura, aumenta los costos de energía |

| Dependencia de catalizadores metálicos | Requiere transferencia post-crecimiento, lo que lleva a contaminación y defectos |

| Proceso de transferencia destructivo | Introduce desgarros, arrugas y residuos, degradando el rendimiento eléctrico y mecánico |

¿Lucha con las limitaciones de la CVD tradicional para sus aplicaciones de materiales 2D? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluyendo sistemas CVD y PECVD, para ayudarle a superar estos desafíos. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas, ya sea que esté en investigación, fabricación de dispositivos escalables o integración con electrónica flexible o CMOS. Nuestra línea de productos, que incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, garantiza un rendimiento y una eficiencia superiores. Contáctenos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio y lograr mejores resultados con soluciones a medida.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad