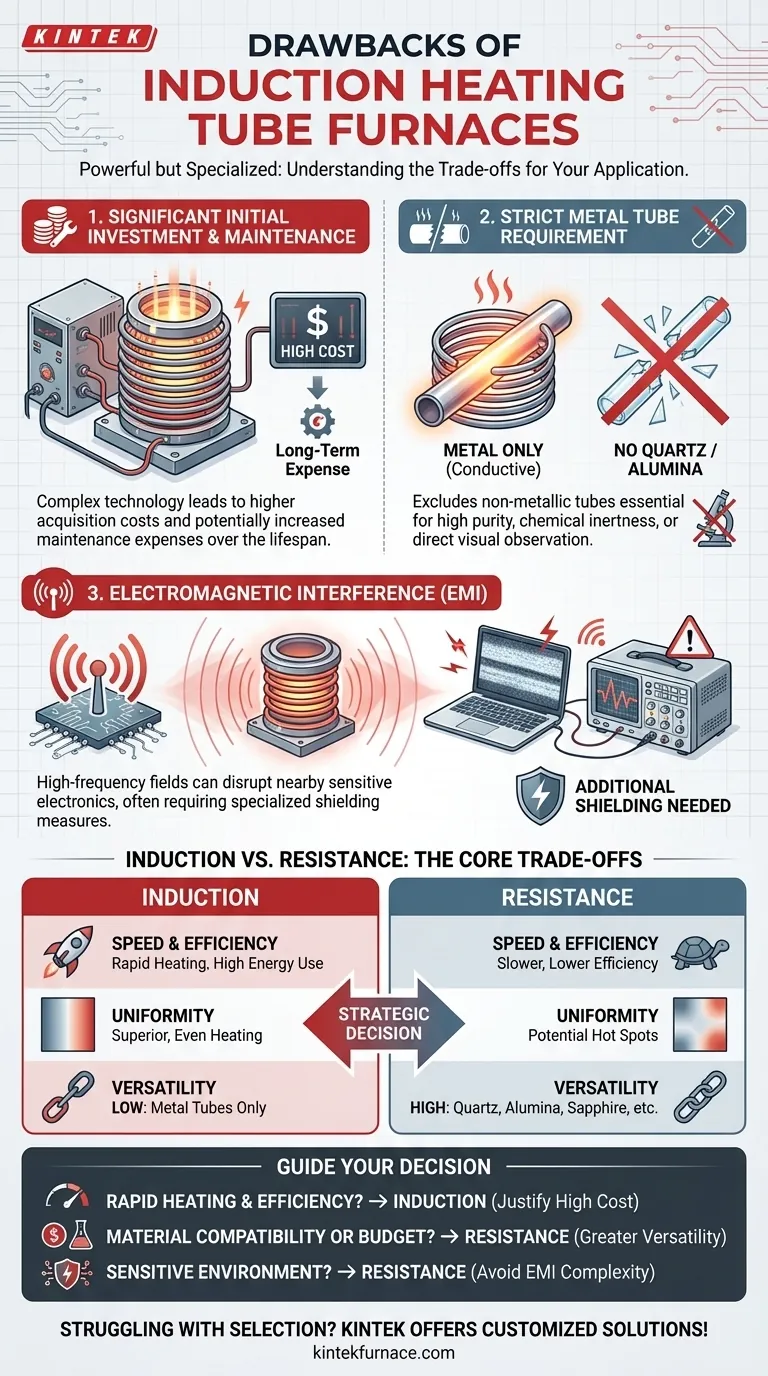

Los hornos tubulares de calentamiento por inducción, aunque eficaces y rápidos, presentan varios inconvenientes que pueden afectar a su idoneidad para determinadas aplicaciones. Entre ellos figuran los costes elevados, las limitaciones de los materiales, las interferencias electromagnéticas y los problemas de seguridad. Comprender estas limitaciones es crucial para que los compradores tomen decisiones informadas basadas en sus necesidades específicas, especialmente al comparar alternativas como los hornos de soldadura estándar o al vacío. horno de soldadura al vacío .

Explicación de los puntos clave:

-

Elevados costes de equipamiento y mantenimiento

- Los hornos tubulares de calentamiento por inducción implican una tecnología compleja, lo que conlleva unos precios de compra iniciales más elevados en comparación con los hornos convencionales.

- Los gastos de mantenimiento también son elevados debido a los componentes especializados (por ejemplo, bobinas de inducción, fuentes de alimentación) y a la necesidad de técnicos cualificados.

- Para los compradores preocupados por el presupuesto, los hornos tubulares estándar u hornos de soldadura al vacío pueden ofrecer soluciones más rentables para aplicaciones de alta temperatura.

-

Limitaciones de compatibilidad de materiales

- El calentamiento por inducción requiere tubos de horno metálicos (por ejemplo, acero inoxidable, Inconel) para generar calor por inducción electromagnética.

- Esto restringe su uso para experimentos con materiales no metálicos o reactivos que no toleran los tubos metálicos.

- Otras alternativas, como los tubos de cerámica o cuarzo, habituales en los hornos tubulares estándar, ofrecen una mayor compatibilidad con los materiales.

-

Interferencias electromagnéticas (IEM)

- Los campos electromagnéticos de alta frecuencia generados pueden perturbar los equipos electrónicos cercanos, por lo que es necesario adoptar medidas de blindaje.

- Los laboratorios con instrumentos sensibles (por ejemplo, espectrómetros, microscopios) pueden necesitar espacios dedicados o blindaje adicional, lo que aumenta la complejidad operativa.

-

Opciones de personalización limitadas

- Los hornos de inducción suelen tener diseños fijos optimizados para aplicaciones específicas, mientras que los hornos tubulares estándar ofrecen más flexibilidad en cuanto a diámetros de tubo (por ejemplo, 50-120 mm), longitudes de zona caliente (hasta 900 mm) y elementos calefactores (Kanthal, SiC).

- La personalización para necesidades de investigación únicas (por ejemplo, configuraciones de flujo de gas, tamaños de muestra atípicos) puede ser más difícil de conseguir.

-

Limitaciones operativas y de seguridad

- El calentamiento rápido, aunque beneficioso para la pirólisis, puede plantear riesgos si no se controla cuidadosamente, como el choque térmico de las muestras o el equipo.

- Los sistemas basados en microondas se enfrentan a retos similares, pero los hornos de inducción evitan los riesgos de fugas de microondas.

-

Ventajas y desventajas de la eficiencia energética

- Aunque los hornos de inducción minimizan la pérdida de calor al calentar directamente el tubo y la muestra, su eficiencia energética disminuye en operaciones a gran escala en las que se requiere un calentamiento uniforme en zonas extensas.

Consideraciones para los compradores:

Al evaluar los hornos tubulares de calentamiento por inducción, hay que sopesar estos inconvenientes frente a sus ventajas (velocidad, uniformidad) y valorar si existen alternativas como horno de soldadura al vacío o los hornos tubulares estándar se ajustan mejor al presupuesto, las necesidades de material y los protocolos de seguridad de su laboratorio. Por ejemplo, si su trabajo implica muestras no metálicas o requiere una gran personalización, puede ser preferible un horno tubular estándar. Por el contrario, para una pirólisis rápida a pequeña escala, el calentamiento por inducción podría justificar su mayor coste.

En última instancia, la elección depende del equilibrio entre los requisitos de rendimiento y las limitaciones prácticas, garantizando que el horno seleccionado mejore la productividad sin introducir complicaciones imprevistas.

Cuadro sinóptico:

| Inconvenientes | Impacto | Soluciones alternativas |

|---|---|---|

| Costes elevados | Adquisición inicial y mantenimiento caros debido a la complejidad de la tecnología. | Considere los hornos tubulares estándar o los sistemas de soldadura al vacío para una mayor rentabilidad. |

| Limitaciones de material | Restringido a tubos metálicos, lo que limita la compatibilidad con muestras no metálicas. | Opte por hornos tubulares cerámicos o de cuarzo para aplicaciones con materiales más amplios. |

| Problemas de EMI | Los campos de alta frecuencia perturban los equipos sensibles del laboratorio. | Puede ser necesario un blindaje o espacio de laboratorio específico. |

| Personalización limitada | Los diseños fijos pueden no adaptarse a las necesidades específicas de la investigación. | Los hornos tubulares estándar ofrecen más flexibilidad en cuanto al tamaño de los tubos y los elementos calefactores. |

| Riesgos de seguridad | El calentamiento rápido puede provocar choques térmicos o daños en el equipo. | Asegúrese de que existen sistemas de control precisos para mitigar los riesgos. |

| Eficiencia energética | La eficiencia disminuye en operaciones a gran escala que requieren un calentamiento uniforme. | Evalúe alternativas como los hornos de soldadura al vacío para ampliar las zonas de calentamiento. |

¿Necesita un horno adaptado a las necesidades específicas de su laboratorio?

En KINTEK, combinamos una I+D excepcional con la fabricación propia para ofrecer soluciones avanzadas de alta temperatura. Tanto si necesita un calentamiento por inducción de precisión, hornos tubulares versátiles o sistemas especializados de soldadura al vacío, nuestra gran capacidad de personalización le garantiza la satisfacción de sus necesidades experimentales.

Póngase en contacto con nosotros

para hablar de cómo nuestros

hornos de mufla, de tubo, rotativos, de vacío y de atmósfera, o sistemas CVD/PECVD

pueden mejorar su investigación.

Productos que podría estar buscando:

Explorar ventanas de observación de alto vacío para aplicaciones sensibles

Descubra los sistemas MPCVD de precisión para síntesis de diamante

Conozca los hornos rotativos PECVD para la deposición de materiales avanzados

Válvulas de alto vacío para un control robusto del sistema

Actualización con pasamuros de ultravacío para un suministro de potencia de precisión

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad