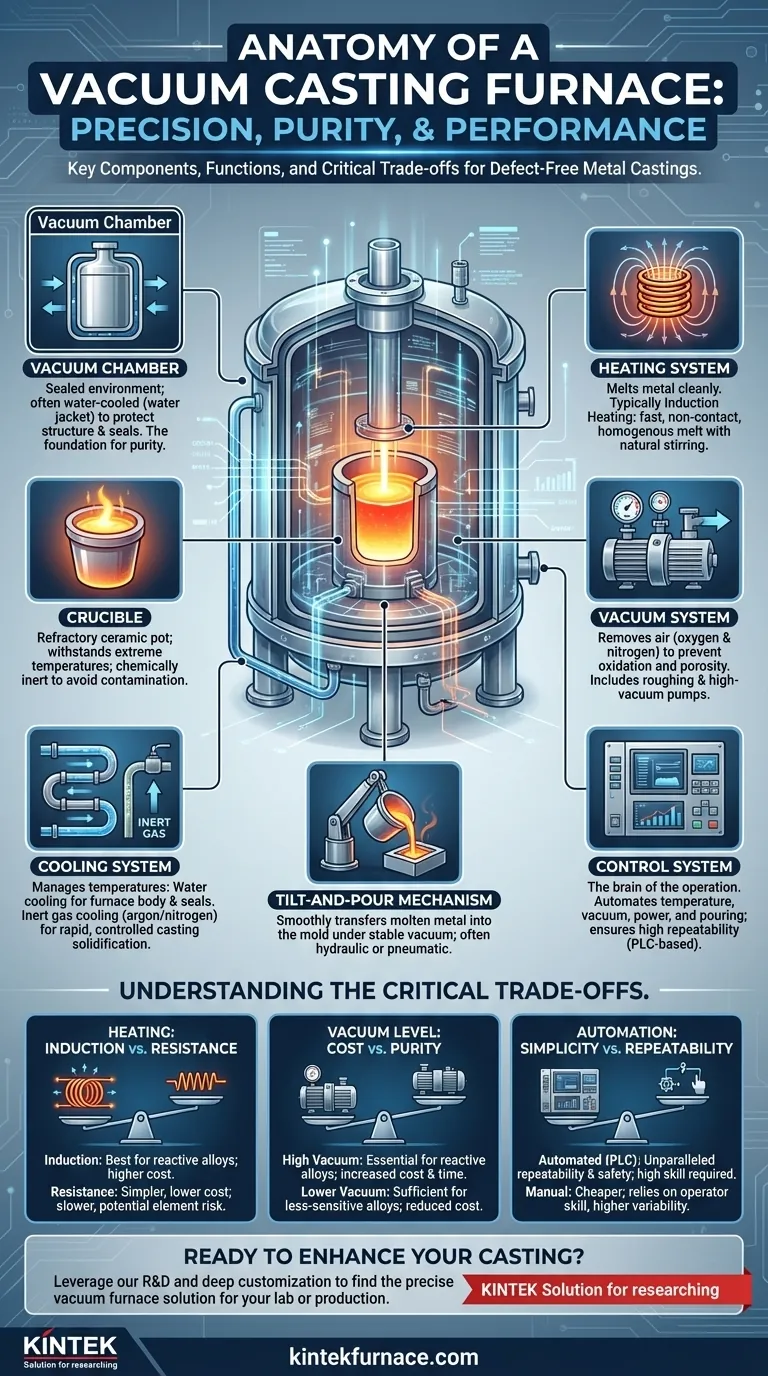

En esencia, un horno de fundición al vacío integra siete componentes principales. Estos son la cámara de vacío que proporciona el entorno sellado, un sistema de calentamiento (típicamente por inducción) para fundir el metal dentro de un crisol, un sistema de vacío para eliminar el aire y los gases reactivos, un mecanismo de inclinación y vertido para transferir el metal fundido, un sistema de refrigeración para gestionar las temperaturas y un sistema de control para automatizar todo el proceso.

Un horno de fundición al vacío no es simplemente una colección de piezas, sino un sistema altamente integrado. Su propósito es controlar con precisión la atmósfera, la temperatura y el flujo del material para producir piezas fundidas de metal de alta pureza y sin defectos que son imposibles de lograr en una atmósfera normal.

La Anatomía de un Horno de Fundición al Vacío

Para entender cómo estos hornos logran resultados de tan alta calidad, debemos observar cómo contribuye cada componente al proceso estrictamente controlado. El sistema está diseñado con un único propósito: control ambiental y térmico total.

La Estructura de Contención: La Cámara de Vacío

La cámara de vacío, también llamada cuerpo o cuba del horno, es la carcasa de acero sellada donde tiene lugar todo el proceso. Es la base del sistema.

La mayoría de las cámaras están fabricadas en acero inoxidable con un diseño de doble pared, o "camisa de agua". Esto permite que el agua de refrigeración circule, protegiendo las paredes de la cámara y los sellos críticos del intenso calor interno.

La Fuente de Calor: Fundición de la Aleación

El objetivo es fundir la aleación metálica de manera limpia y eficiente. Esto se maneja principalmente mediante el sistema de calentamiento y el crisol que contiene el material.

Sistema de Calentamiento por Inducción

Para la fundición, el calentamiento por inducción es el método más común. Una bobina electromagnética genera un potente campo magnético que calienta directamente el metal conductor dentro del crisol, de forma rápida y limpia, sin contacto. Este proceso también crea un efecto de agitación natural, asegurando una fusión homogénea.

El Crisol

El crisol es la olla de cerámica refractaria que contiene la carga metálica durante la fusión. Debe soportar temperaturas extremas y ser químicamente inerte para evitar contaminar la aleación fundida.

El Control Ambiental: Vacío y Refrigeración

El control de la atmósfera es la característica definitoria de un horno de vacío. Esto implica tanto la eliminación de gases no deseados como la gestión del calor.

El Sistema de Vacío

Este es un sistema de varias partes diseñado para eliminar el aire, específicamente el oxígeno y el nitrógeno, de la cámara. La eliminación de estos gases reactivos previene la oxidación y la porosidad, que son defectos comunes en la fundición convencional.

Un sistema típico incluye bombas mecánicas para la eliminación inicial de aire (pre-evacuación) y bombas de alto vacío (como bombas moleculares o de difusión) para alcanzar la baja presión final. Válvulas y manómetros controlan y supervisan el nivel de vacío durante todo el proceso.

El Sistema de Refrigeración

La refrigeración ocurre en dos áreas clave. Primero, un sistema de refrigeración por agua hace circular continuamente agua a través del cuerpo y la puerta del horno para proteger la estructura y los sellos.

En segundo lugar, después de verter el metal, un sistema de refrigeración con gas inerte a menudo vuelve a llenar la cámara con un gas como argón o nitrógeno para ayudar a enfriar la pieza fundida terminada de forma rápida y controlada.

El Centro de Acción: Control y Manipulación

Estos sistemas gestionan la operación física y aseguran que el proceso sea repetible y seguro.

El Sistema de Control

Los hornos modernos se rigen por un Controlador Lógico Programable (PLC) o un sistema automatizado similar. Este cerebro central monitoriza y controla la temperatura, la presión de vacío, la potencia de calentamiento y la secuencia de vertido, asegurando una alta consistencia de un lote a otro.

El Mecanismo de Inclinación y Vertido

Una vez que el metal alcanza la temperatura correcta y el vacío es estable, un sistema hidráulico o neumático inclina físicamente el crisol y el conjunto de la bobina de inducción. Esta acción vierte suavemente el metal fundido en el molde, que también se encuentra dentro de la cámara de vacío.

Comprender las Compensaciones Críticas

Seleccionar u operar un horno de vacío implica equilibrar prioridades contrapuestas. Comprender estas compensaciones es clave para tomar una decisión informada.

Método de Calentamiento: Inducción vs. Resistencia

El calentamiento por inducción es rápido, limpio y proporciona una excelente agitación de la masa fundida, lo que lo hace ideal para aleaciones complejas y reactivas. Sin embargo, el equipo es más caro y complejo.

El calentamiento por resistencia, que utiliza elementos como grafito o molibdeno, es más sencillo y menos costoso. Sin embargo, puede ser más lento y conlleva un ligero riesgo de que el material del elemento contamine la masa fundida.

Nivel de Vacío: Costo vs. Pureza

Lograr un alto vacío requiere bombas multietapa sofisticadas y caras. Esto es esencial para aleaciones extremadamente reactivas como el titanio, pero aumenta el tiempo de ciclo y los costos de mantenimiento.

Un vacío más bajo que utiliza solo bombas mecánicas es suficiente para muchas aleaciones menos sensibles. Esto reduce significativamente el costo y la complejidad del horno.

Automatización: Simplicidad vs. Repetibilidad

Un sistema PLC totalmente automatizado ofrece una repetibilidad, un registro de procesos e interbloqueos de seguridad inigualables. Esto es fundamental para la producción certificada, pero conlleva un alto costo inicial y requiere habilidades especializadas para su programación y mantenimiento.

Los controles manuales o semiautomáticos son mucho más baratos y sencillos. Sin embargo, dependen en gran medida de la habilidad del operador e introducen un mayor riesgo de variabilidad del proceso y error humano.

Tomar la Decisión Correcta para su Objetivo

Su objetivo específico de fabricación dicta qué componentes y características son más críticos para su éxito.

- Si su enfoque principal es la fundición de aleaciones altamente reactivas (como titanio o superaleaciones): Priorice un horno con un sistema de alto vacío y calentamiento por inducción limpio y sin contacto.

- Si su enfoque principal es la producción de alto rendimiento: Un mecanismo de inclinación y vertido automatizado y robusto y un sistema de refrigeración con gas inerte eficiente son críticos para minimizar los tiempos de ciclo.

- Si su enfoque principal es la seguridad operativa y la fiabilidad: Invierta en un horno con un sistema de refrigeración por agua bien diseñado, interbloqueos de seguridad completos y un sistema de control moderno basado en PLC.

Comprender cómo funcionan estos componentes como un sistema interconectado le permite especificar, operar y mantener un horno que satisfaga con precisión sus requisitos de fabricación.

Tabla Resumen:

| Componente | Función Clave |

|---|---|

| Cámara de Vacío | Proporciona un entorno sellado para el proceso de fundición |

| Sistema de Calentamiento | Funde el metal utilizando métodos de inducción o resistencia |

| Crisol | Sostiene y contiene la carga de metal fundido |

| Sistema de Vacío | Elimina el aire y los gases para prevenir la oxidación |

| Mecanismo de Inclinación y Vertido | Transfiere el metal fundido al molde |

| Sistema de Refrigeración | Gestiona las temperaturas y enfría la pieza fundida |

| Sistema de Control | Automatiza y monitoriza todo el proceso para lograr consistencia |

¿Listo para mejorar su fundición de metales con precisión y pureza? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a laboratorios e instalaciones de producción. Nuestra línea de productos, que incluye Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales y de producción únicas. Ya sea que trabaje con aleaciones reactivas o busque un alto rendimiento, nuestra experiencia garantiza resultados fiables y sin defectos. ¡Contáctenos hoy mismo para analizar cómo podemos apoyar sus objetivos con una solución de horno de fundición al vacío personalizada!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje