En esencia, el proceso de Deposición Química de Vapor Asistida por Plasma (PECVD) implica cinco pasos distintos. Comienza con la introducción de gases reactivos en una cámara de vacío, seguida de la aplicación de un campo eléctrico para generar un plasma. Las especies reactivas de este plasma viajan luego a la superficie del sustrato, sufren reacciones químicas para formar una película sólida y, finalmente, los subproductos gaseosos se extraen por bombeo.

PECVD no es solo una secuencia de pasos; es una solución estratégica a un problema fundamental en la ciencia de los materiales. Al utilizar un plasma rico en energía en lugar de altas temperaturas, permite la creación de películas delgadas de alta calidad a bajas temperaturas, lo que posibilita recubrir materiales que se dañarían con los métodos de deposición tradicionales.

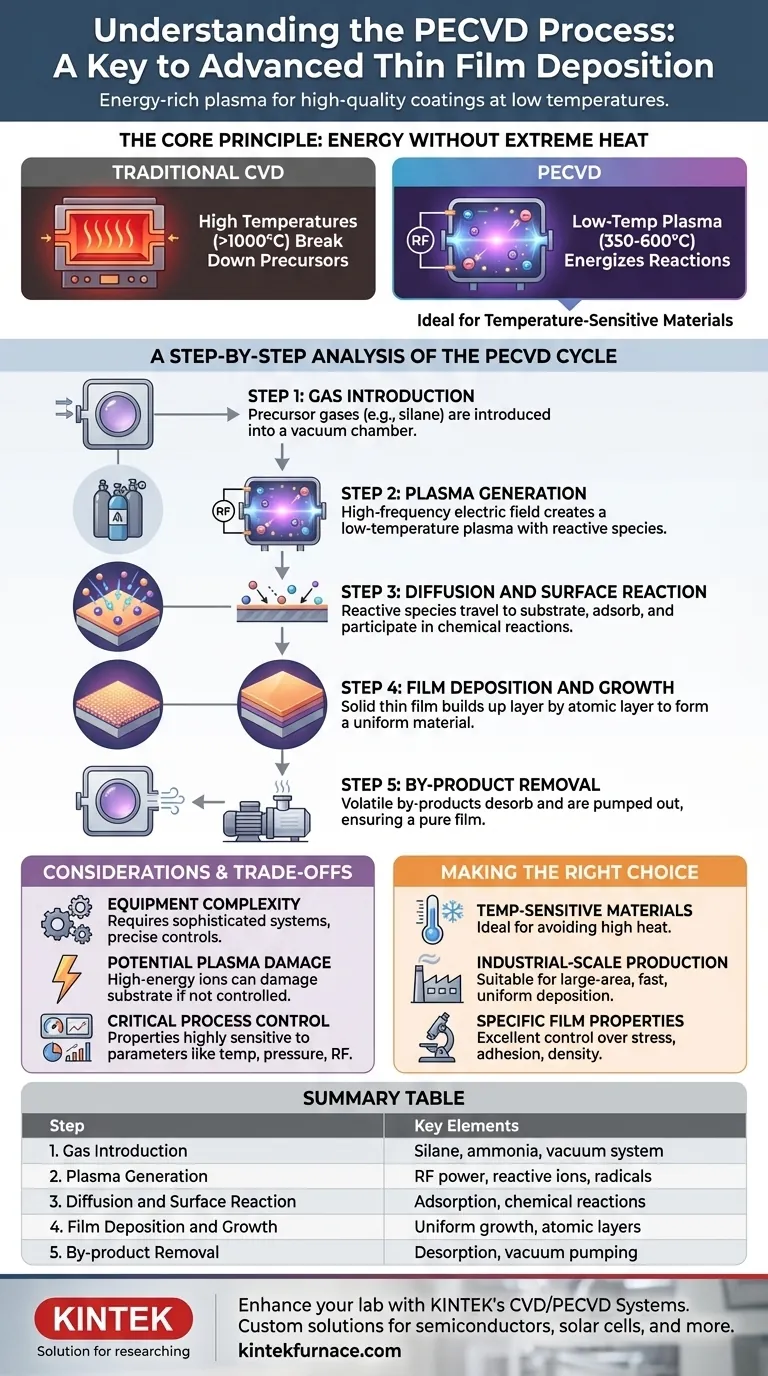

El Principio Central: Energía sin Calor Extremo

En la Deposición Química de Vapor (CVD) tradicional, se requieren temperaturas extremadamente altas para proporcionar la energía necesaria para descomponer los gases precursores e iniciar reacciones químicas en un sustrato.

PECVD cambia fundamentalmente esta dinámica energética. En lugar de depender únicamente de la energía térmica, introduce energía a través de un campo eléctrico, típicamente a una radiofrecuencia (RF). Este campo enciende el gas a baja presión en un plasma, un estado ionizado de la materia que contiene una mezcla de electrones, iones y especies neutras altamente reactivas.

Este plasma se convierte en el motor del proceso de deposición. Las especies reactivas que contiene tienen suficiente energía para reaccionar y formar una película a temperaturas de sustrato significativamente más bajas, a menudo en el rango de 350-600°C, en comparación con los 1000°C o más requeridos por algunos procesos de CVD térmica.

Un Análisis Paso a Paso del Ciclo PECVD

Cada paso en el proceso PECVD se controla cuidadosamente para asegurar que la película final cumpla con las especificaciones precisas de espesor, composición y calidad.

Paso 1: Introducción de Gases

Después de colocar un sustrato dentro de la cámara de reacción y establecer un vacío, se introducen uno o más gases precursores. Estos gases contienen los átomos necesarios para la película final (por ejemplo, silano para películas de silicio, o silano y amoníaco para películas de nitruro de silicio).

Paso 2: Generación de Plasma

Se aplica un campo eléctrico de alta frecuencia a través de los electrodos en la cámara. Este campo energiza las moléculas de gas, desprendiendo electrones y creando un plasma incandescente de baja temperatura lleno de iones y radicales químicamente reactivos.

Paso 3: Difusión y Reacción Superficial

Las especies altamente reactivas generadas en el plasma se difunden —o viajan— a través del vacío y bombardean la superficie del sustrato. Una vez allí, adsorben (se adhieren a la superficie) y participan en una serie de reacciones químicas.

Paso 4: Deposición y Crecimiento de la Película

Los productos de estas reacciones superficiales están diseñados para ser un material sólido no volátil. Este material se acumula en el sustrato, capa atómica por capa atómica, formando una película delgada uniforme y sólida.

Paso 5: Eliminación de Subproductos

Las reacciones químicas también crean subproductos volátiles que deben ser eliminados. Estos productos de desecho gaseosos se desorben de la superficie y son continuamente bombeados fuera de la cámara por el sistema de vacío, asegurando una película pura y no contaminada.

Comprendiendo las Ventajas y Desventajas y Consideraciones

Aunque es potente, PECVD no es una solución universal. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Complejidad del Equipo

Los sistemas PECVD son más complejos que otros métodos de deposición. Requieren una cámara de vacío sofisticada, controladores de flujo de gas precisos y una fuente de energía de RF estable con su red de adaptación, lo que puede representar una inversión de capital significativa.

Potencial de Daño por Plasma

Los iones de alta energía que hacen que el proceso sea tan efectivo también pueden causar daño al sustrato o a la película en crecimiento si no se controlan adecuadamente. Optimizar la potencia del plasma y la presión del gas es fundamental para equilibrar la tasa de deposición con la calidad de la película y minimizar los defectos inducidos por iones.

El Control del Proceso es Crítico

Las propiedades finales de la película depositada —como la tensión, la densidad y la composición química— son altamente sensibles a los parámetros del proceso. Pequeñas variaciones en la temperatura, la presión, los caudales de gas o la potencia de RF pueden alterar significativamente el resultado, lo que requiere un desarrollo y control meticulosos del proceso.

Tomando la Decisión Correcta para su Objetivo

Decidir si PECVD es la herramienta adecuada depende enteramente de su material específico y de los requisitos de rendimiento.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura: PECVD es una opción ideal porque su fuente de energía basada en plasma evita el calor elevado de la CVD tradicional.

- Si su enfoque principal es la producción a escala industrial: La capacidad de PECVD para manejar sustratos de gran área y lograr una deposición rápida y uniforme lo hace muy adecuado para la fabricación de células solares, pantallas y semiconductores.

- Si su enfoque principal es lograr propiedades específicas de la película: PECVD ofrece un excelente control sobre la tensión de la película, la adhesión y la densidad mediante el ajuste preciso de su plasma y los parámetros del proceso.

En última instancia, PECVD proporciona un método potente y versátil para la ingeniería de superficies avanzadas cuando las limitaciones térmicas y la calidad de la película son primordiales.

Tabla Resumen:

| Paso | Descripción | Elementos Clave |

|---|---|---|

| 1. Introducción de Gases | Se introducen gases precursores en una cámara de vacío. | Silano, amoníaco, sistema de vacío |

| 2. Generación de Plasma | El campo eléctrico crea un plasma de baja temperatura. | Potencia de RF, iones reactivos, radicales |

| 3. Difusión y Reacción Superficial | Las especies reactivas viajan y adsorben en el sustrato. | Adsorción, reacciones químicas |

| 4. Deposición y Crecimiento de la Película | Se forma una película delgada sólida capa por capa sobre el sustrato. | Crecimiento uniforme, capas atómicas |

| 5. Eliminación de Subproductos | Los subproductos volátiles son bombeados fuera de la cámara. | Desorción, bombeo al vacío |

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas de PECVD? Aprovechando una I+D excepcional y una fabricación interna, KINTEK proporciona a diversos laboratorios soluciones de hornos de alta temperatura como nuestros sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas para semiconductores, células solares y más, asegurando una calidad de película y una eficiencia superiores. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de proceso PECVD.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio