Aunque increíblemente precisos, las limitaciones principales de los hornos mufla en aplicaciones industriales son su escala inherentemente pequeña, su eficiencia térmica comparativamente baja y la necesidad de conocimientos operativos especializados. Estas limitaciones los hacen ideales para procesos de alto valor y lotes pequeños, pero inadecuados para la producción de gran volumen.

Las limitaciones de un horno mufla no son fallas de diseño, sino consecuencias directas de su función principal: proporcionar un calentamiento excepcionalmente puro, uniforme y preciso. Comprender esta compensación entre la pureza del proceso y la escala de producción es clave para utilizarlos de manera efectiva.

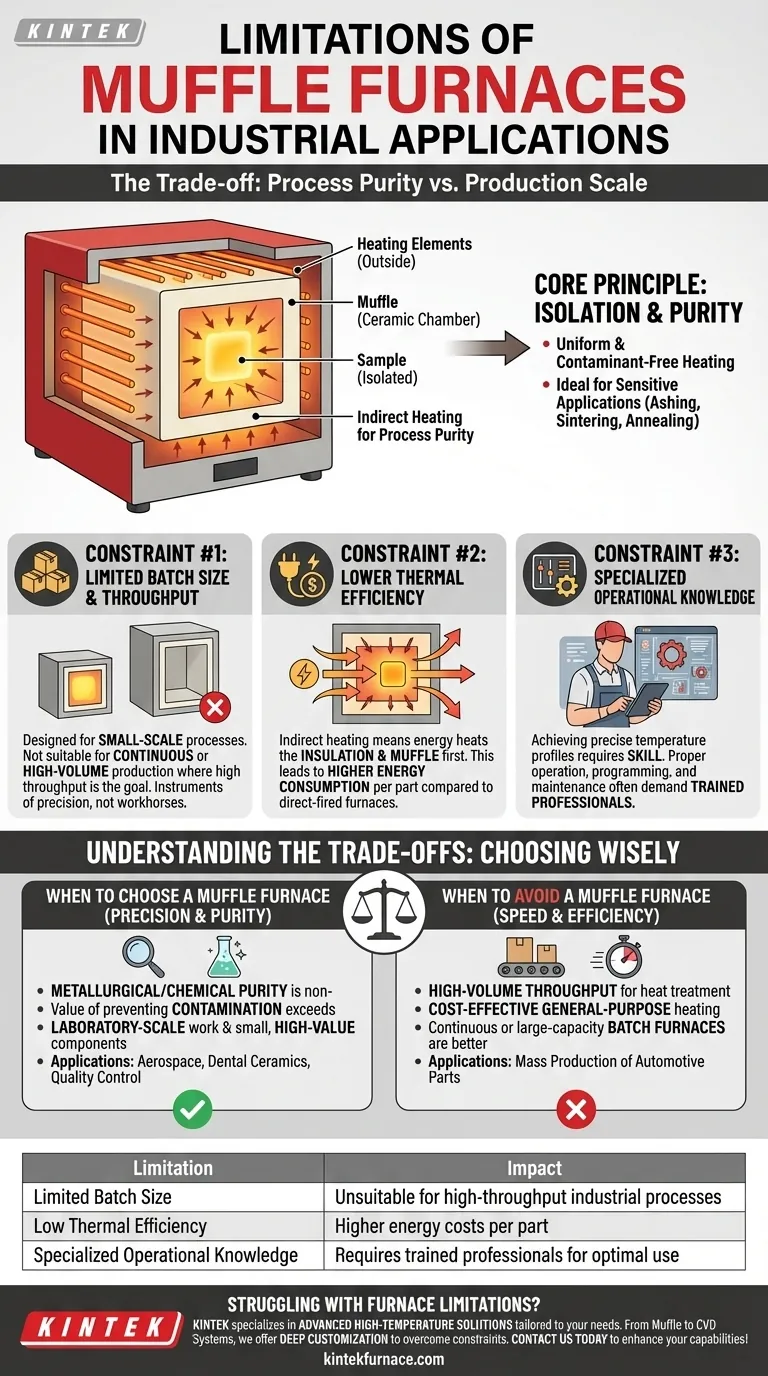

El Principio Central: Pureza del Proceso Sobre el Volumen de Producción

Para comprender las limitaciones, primero debe comprender el diseño. La característica definitoria de un horno mufla es la "mufla", una cámara interior aislada que separa el material que se calienta de los elementos calefactores y de cualquier subproducto de la combustión.

¿Qué es la "Mufla"?

La mufla es esencialmente un retortón con forma de caja hecho de un material cerámico refractario. Se sitúa dentro del cuerpo principal aislado del horno.

Los elementos calefactores calientan el exterior de esta mufla, y el calor luego se irradia hacia el interior hacia la muestra o el componente.

El Beneficio: Calentamiento Uniforme y Libre de Contaminantes

Este diseño proporciona dos ventajas críticas: uniformidad de temperatura excepcional y pureza del proceso.

Debido a que el material no está expuesto a la radiación directa de los elementos calefactores ni a ningún gas procedente de la combustión del combustible, el calentamiento es extremadamente uniforme y limpio. Esto es vital para aplicaciones sensibles como la calcinación de muestras de laboratorio, la sinterización de cerámicas avanzadas o el recocido de obleas semiconductoras delicadas.

Limitaciones Clave en un Contexto Industrial

El diseño mismo que proporciona estos beneficios también crea limitaciones inherentes al escalar para la producción industrial.

Restricción n.º 1: Tamaño de Lote y Rendimiento Limitados

Los hornos mufla están, por naturaleza, diseñados para procesos a pequeña escala. La necesidad de construir una cámara de mufla robusta y sellada limita su volumen interno práctico.

Esto los hace fundamentalmente inadecuados para la producción continua o de lotes grandes donde el alto rendimiento es el objetivo principal. Son instrumentos de precisión, no caballos de batalla de la producción en masa.

Restricción n.º 2: Menor Eficiencia Térmica

Primero, la energía debe calentar el aislamiento del horno y la gruesa mufla cerámica antes de que pueda calentar la carga de trabajo en su interior. Esta trayectoria de calentamiento indirecta conduce a una menor eficiencia térmica y a un consumo de energía potencialmente mayor por pieza en comparación con un horno de combustión directa.

En entornos industriales donde el costo de la energía es un gasto operativo importante, esta puede ser una desventaja significativa para cualquier cosa que no sean procesos de alto valor.

Restricción n.º 3: Demandas Operativas

Lograr y mantener los perfiles de temperatura precisos por los que son conocidos los hornos mufla requiere habilidad. La operación, programación y mantenimiento adecuados a menudo exigen profesionales capacitados.

Esto es menos una limitación técnica y más una limitación operativa. Introduce la necesidad de mano de obra especializada, lo que puede ser una restricción en algunos entornos industriales.

Comprender las Compensaciones

Elegir un horno mufla es un ejercicio para sopesar prioridades. Sus limitaciones solo se convierten en "desventajas" cuando la herramienta se aplica incorrectamente al problema equivocado.

Precisión Sobre Velocidad

Se elige un horno mufla cuando la pureza metalúrgica o química del producto final es innegociable. El proceso de calentamiento más lento e indirecto es una compensación necesaria para obtener resultados perfectos y uniformes.

Pureza Sobre el Costo de la Energía

El horno es la opción correcta cuando el valor añadido de prevenir la contaminación supera con creces el mayor costo energético. Esto es cierto en pruebas de materiales aeroespaciales, creación de cerámicas dentales y análisis de control de calidad.

Lotes Pequeños Frente a Procesamiento Continuo

Los hornos mufla sobresalen en el trabajo a escala de laboratorio y en la producción de componentes pequeños y de alto valor. Para procesos como el endurecimiento de miles de piezas automotrices, un horno de lote continuo o de gran capacidad es la herramienta industrial correcta.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar la tecnología de calentamiento adecuada, defina claramente su objetivo principal.

- Si su enfoque principal es la pureza del material y el control preciso de la temperatura: El horno mufla es el instrumento ideal para aplicaciones como la calcinación, la sinterización de cerámicas técnicas o la investigación de laboratorio.

- Si su enfoque principal es el rendimiento de gran volumen para el tratamiento térmico: Un horno mufla es inadecuado; considere hornos de lote industriales grandes o hornos industriales continuos.

- Si su enfoque principal es el calentamiento de propósito general rentable: El horno mufla puede ser excesivo; un horno de combustión directa más simple y eficiente podría ser una mejor opción económica si la contaminación atmosférica menor es aceptable.

Al alinear las capacidades del horno con sus requisitos de proceso específicos, se asegura de que sirva como un instrumento preciso en lugar de un cuello de botella en la producción.

Tabla de Resumen:

| Limitación | Impacto |

|---|---|

| Tamaño de Lote Limitado | Inadecuado para procesos industriales de alto rendimiento |

| Baja Eficiencia Térmica | Costos energéticos más altos por pieza |

| Conocimiento Operativo Especializado | Requiere profesionales capacitados para un uso óptimo |

¿Tiene problemas con las limitaciones de los hornos en su laboratorio? KINTEK se especializa en soluciones avanzadas de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, con una fuerte personalización profunda para superar restricciones como el tamaño de lote pequeño y la ineficiencia. Ya sea que se encuentre en investigación, pruebas de materiales o producción de lotes pequeños, nuestra experiencia garantiza un calentamiento preciso y libre de contaminación para resultados superiores. ¡Contáctenos hoy para discutir cómo podemos mejorar las capacidades y la eficiencia de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón