En esencia, los hornos de crisol son valorados por su excepcional versatilidad, control preciso de la temperatura y simplicidad operativa. Estas ventajas los convierten en una solución rentable y altamente flexible para fundir una amplia gama de materiales en lotes pequeños y medianos, desde metales preciosos y aleaciones hasta vidrio y cerámica.

La principal ventaja de un horno de crisol no es su capacidad, sino su agilidad. Se destaca en entornos donde la precisión, la variedad de materiales y la capacidad de adaptarse rápidamente son más críticas que el volumen de producción puro.

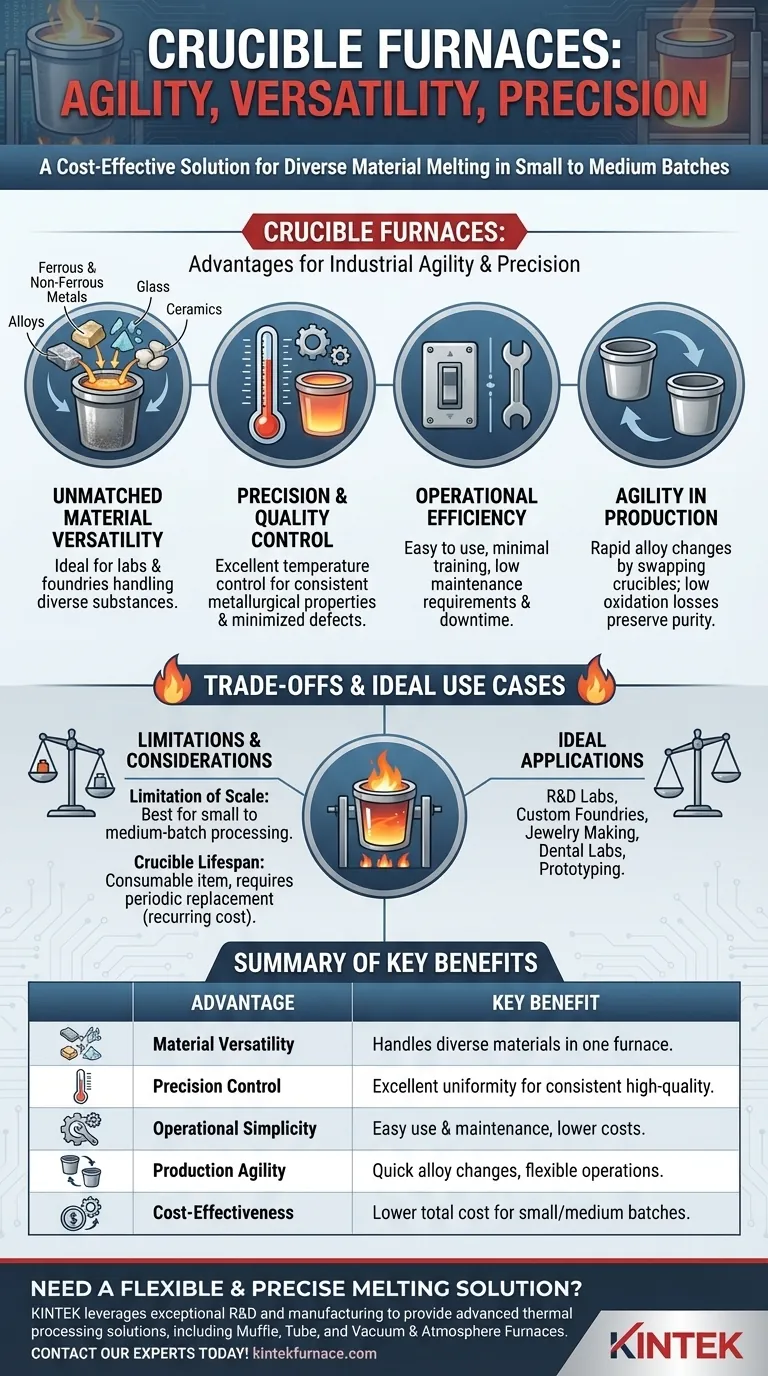

Las ventajas principales explicadas

Los hornos de crisol ofrecen una combinación única de beneficios que los hacen indispensables en entornos industriales, de laboratorio y artesanales específicos. Comprender cada ventaja aclara su función ideal.

Versatilidad de materiales inigualable

El diseño fundamental de un horno de crisol, donde el material está contenido dentro de un recipiente separado (el crisol), le permite manejar una gama increíblemente diversa de sustancias. Esto incluye metales ferrosos y no ferrosos, varias aleaciones, vidrio e incluso cerámicas.

Esta versatilidad los convierte en una opción ideal para operaciones que no se centran en un solo material, como laboratorios de investigación, fundiciones personalizadas e instituciones educativas.

Precisión y control de calidad

Los hornos de crisol ofrecen un control de temperatura excelente y, a menudo, rápido. Esta precisión es fundamental para lograr propiedades metalúrgicas específicas, garantizar la consistencia de la fundición y prevenir la degradación del material.

Los hornos que utilizan crisoles de grafito son particularmente conocidos por sus rápidas velocidades de calentamiento y uniformidad de temperatura. Este nivel de control minimiza los defectos y garantiza que el producto final cumpla con estrictos estándares de calidad.

Eficiencia operativa

Una ventaja importante es su facilidad de uso y bajos requisitos de mantenimiento. Los operadores suelen requerir una formación mínima, lo que reduce los costos laborales y el riesgo de errores.

Su diseño sencillo también simplifica el mantenimiento, lo que reduce el tiempo de inactividad y un menor costo total de propiedad durante la vida útil del horno.

Agilidad en la producción

El uso de un crisol autónomo permite cambios rápidos entre diferentes aleaciones. Simplemente puede cambiar el crisol para comenzar a fundir un nuevo material, un proceso que es lento y difícil en otros tipos de hornos.

Además, el entorno de fusión contenido da como resultado bajas pérdidas por oxidación. Esto protege el material fundido de la atmósfera circundante, preservando su pureza y reduciendo el desperdicio.

Comprensión de las compensaciones y los casos de uso ideales

Si bien sus ventajas son significativas, los hornos de crisol no son una solución universal. Reconocer sus limitaciones es clave para hacer una evaluación correcta de sus necesidades.

La limitación de la escala

Los hornos de crisol son los más adecuados para el procesamiento de lotes pequeños a medianos. Su capacidad está inherentemente limitada por el tamaño del crisol.

Para la producción industrial continua a gran escala que exige grandes volúmenes de una sola aleación, otras tecnologías como los grandes hornos de inducción o de arco son generalmente más eficientes y económicas.

Vida útil del crisol como costo recurrente

Si bien el horno en sí requiere poco mantenimiento, el crisol es un artículo consumible. Tiene una vida útil finita y deberá reemplazarse periódicamente.

Este costo operativo recurrente debe tenerse en cuenta en cualquier evaluación económica. La vida útil puede variar significativamente según el material del crisol, las temperaturas utilizadas y el tipo de material que se funde.

Aplicaciones ideales

Dado su perfil, los hornos de crisol sobresalen en entornos específicos. Son el estándar para la fabricación de joyas, laboratorios dentales y metalurgia a pequeña escala.

Industrialmente, se utilizan ampliamente en fundiciones para crear piezas personalizadas, en los sectores automotriz y electrónico para prototipos y pequeñas series de producción, y en laboratorios de I+D para pruebas de materiales.

Tomar la decisión correcta para su operación

Para determinar si un horno de crisol es el adecuado, alinee sus puntos fuertes con sus objetivos operativos principales.

- Si su enfoque principal es la flexibilidad y la producción variada: Un horno de crisol es una opción ideal debido a su capacidad para manejar diferentes materiales y permitir cambios rápidos de aleación.

- Si su enfoque principal es la precisión y la calidad del material: El excelente control de temperatura hace de este horno una opción superior para aplicaciones donde las propiedades del material son críticas.

- Si su enfoque principal es una operación a pequeña escala o I+D: El tamaño compacto, la facilidad de uso y la rentabilidad para lotes más pequeños lo convierten en una opción perfecta.

- Si su enfoque principal es la fusión de un solo material de gran volumen: Debe evaluar tecnologías de hornos a mayor escala, ya que un horno de crisol puede convertirse en un cuello de botella.

En última instancia, elegir el horno adecuado requiere una comprensión clara de sus necesidades de producción específicas, presupuesto y requisitos de calidad.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Versatilidad de materiales | Maneja diversos materiales (metales, aleaciones, vidrio, cerámica) en un solo horno. |

| Control de precisión | Excelente uniformidad de temperatura para resultados consistentes y de alta calidad. |

| Simplicidad operativa | Fácil de usar y mantener, lo que reduce los costos de mano de obra y el tiempo de inactividad. |

| Agilidad de producción | Cambios rápidos de aleación y bajas pérdidas por oxidación para operaciones flexibles. |

| Rentabilidad | Ideal para lotes pequeños y medianos con un menor costo total de propiedad. |

¿Necesita una solución de fusión flexible y precisa para su laboratorio o producción a pequeña escala?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de procesamiento térmico. Ya sea que su trabajo involucre metales preciosos, aleaciones o cerámicas avanzadas, nuestros hornos de alta temperatura, incluidos los hornos de mufla, de tubo y de vacío y atmósfera, están diseñados para la precisión y la confiabilidad.

Nuestra sólida capacidad de personalización profunda nos permite adaptar un sistema a sus requisitos experimentales o de producción únicos, asegurando que obtenga el rendimiento y la versatilidad que necesita.

Contacte hoy mismo a nuestros expertos para analizar cómo podemos optimizar su proceso de fusión.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas