Para la producción de cal a escala industrial, los hornos rotatorios ofrecen una potente combinación de alta capacidad, eficiencia térmica superior y control preciso del proceso. Estas ventajas dan como resultado un producto final consistente y de alta calidad, adecuado para aplicaciones exigentes en la fabricación de acero, construcción y la industria química.

La ventaja principal de un horno rotatorio es su capacidad para soportar una producción continua y a gran escala con un control excepcional de la temperatura. Esto se traduce directamente en una cal viva altamente uniforme y activa, pero tiene el costo de una mayor complejidad operativa.

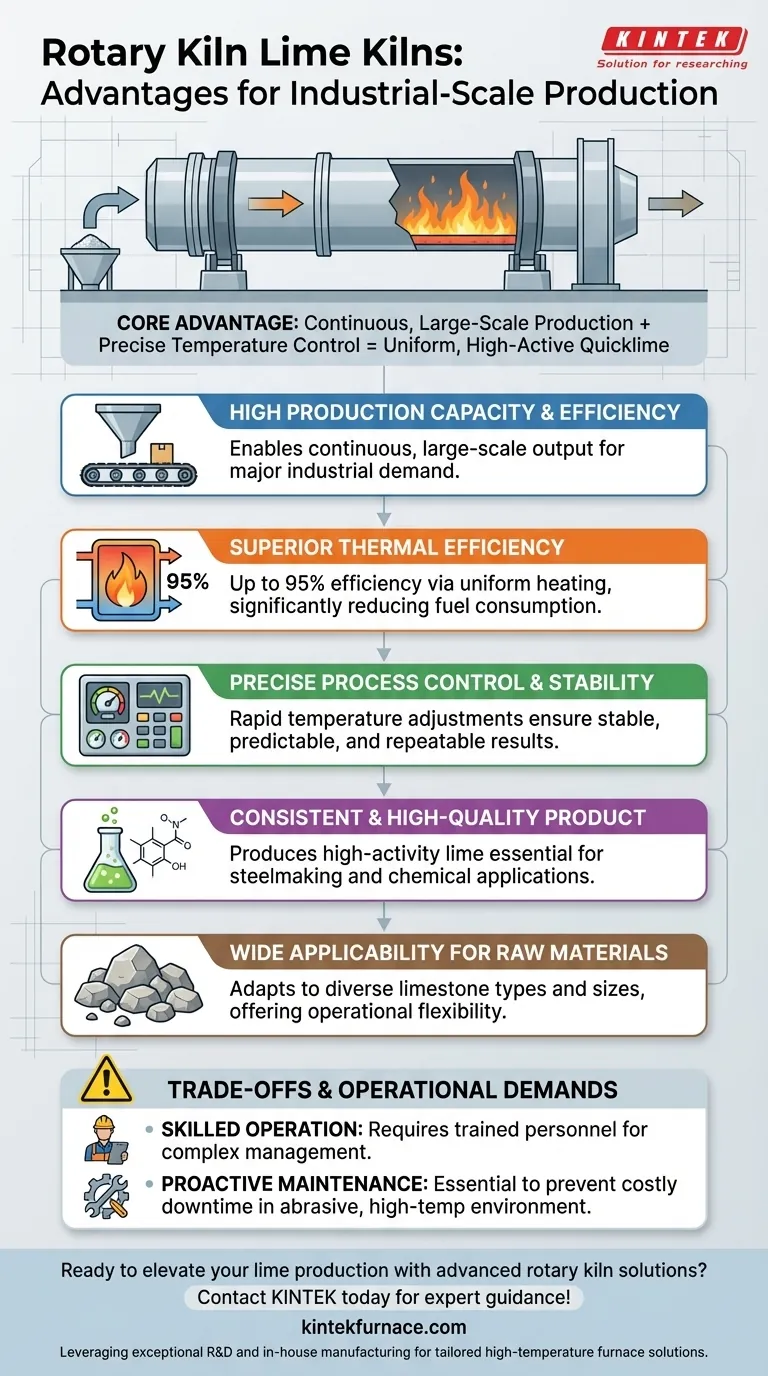

Las Ventajas Principales de la Tecnología de Horno Rotatorio

Un horno rotatorio calcina la piedra caliza en cal viva a través de un proceso continuo de alta temperatura. Comprender los beneficios clave de este diseño es crucial para evaluar su idoneidad para sus objetivos de producción específicos.

Alta Capacidad de Producción y Eficiencia

Los hornos rotatorios están diseñados para un funcionamiento continuo y de gran volumen. Su capacidad para procesar grandes cantidades de materia prima en ciclos cortos los convierte en el estándar para las principales aplicaciones industriales.

Este alto rendimiento es una ventaja económica significativa para los productores que necesitan satisfacer una demanda de mercado sustancial y consistente.

Eficiencia Térmica Superior

Los hornos rotatorios modernos logran una eficiencia térmica extremadamente alta, con algunos diseños que alcanzan hasta el 95%. El movimiento giratorio del horno voltea el material, asegurando una exposición uniforme al calor.

Este calentamiento uniforme minimiza el desperdicio de energía y reduce el consumo de combustible por tonelada de producto, haciendo que la operación sea más económica y ambientalmente sostenible en comparación con los tipos de hornos menos avanzados.

Control de Proceso Preciso y Estabilidad

El diseño de un horno rotatorio permite un control muy sólido sobre el proceso de calcinación. Los operadores pueden realizar ajustes de temperatura rápidos y precisos para cumplir con requisitos de proceso estrictos.

Este nivel de control garantiza que el proceso se mantenga estable, evitando material poco calcinado o sobrecalcinado y conduciendo a resultados predecibles y repetibles.

Producto Consistente y de Alta Calidad

El resultado directo del control preciso de la temperatura y el calentamiento uniforme es un producto estable y de alta calidad. Los hornos rotatorios producen consistentemente cal viva con alta actividad.

La cal de alta actividad es esencial para aplicaciones donde la reactividad y la pureza química son críticas, como en el fundente para la fabricación de acero o ciertos procesos de síntesis química.

Amplia Aplicabilidad para Materias Primas

Los hornos rotatorios demuestran una fuerte adaptabilidad a una amplia variedad de tipos y tamaños de piedra caliza. Esta flexibilidad es una ventaja operativa clave, ya que permite a una planta obtener materias primas de diferentes canteras sin comprometer el proceso de producción.

Comprender las Compensaciones y Demandas Operativas

Si bien las ventajas son significativas, un horno rotatorio es una pieza compleja de maquinaria industrial que conlleva requisitos y desafíos específicos.

El Requisito de Operación Calificada

La complejidad operativa de un horno rotatorio es su principal compensación. Requiere personal técnico cualificado para gestionar el proceso, realizar inspecciones periódicas e interpretar los datos de control.

Las empresas deben invertir en una sólida formación técnica y programas de gestión de mantenimiento para garantizar un funcionamiento seguro y eficiente y mejorar la estabilidad del equipo.

Mantenimiento y Potencial de Tiempo de Inactividad

Una operación inadecuada o un mantenimiento tardío pueden provocar fallos en el equipo y accidentes de producción costosos. El entorno abrasivo y de alta temperatura dentro del horno ejerce una tensión significativa en sus componentes.

Una estrategia de mantenimiento proactiva no es opcional; es esencial para lograr una larga vida útil y minimizar el tiempo de inactividad no planificado.

Tomar la Decisión Correcta para su Objetivo

Seleccionar una tecnología de horno es una decisión estratégica que debe alinearse con su escala de producción, objetivos de calidad y capacidades operativas.

- Si su enfoque principal es la producción continua a gran escala: La alta capacidad y eficiencia de un horno rotatorio lo convierten en la opción definitiva para la producción industrial.

- Si su enfoque principal es lograr la más alta calidad y consistencia del producto: El control preciso del proceso del horno rotatorio garantiza que pueda producir la cal estable y de alta actividad requerida para aplicaciones especializadas.

- Si su enfoque principal es minimizar la complejidad operativa y la inversión inicial: Es posible que deba evaluar tipos de hornos más pequeños o menos complejos, ya que un horno rotatorio exige un capital significativo y experiencia técnica especializada.

En última instancia, elegir un horno rotatorio es una inversión en producción de alto volumen y alta calidad que requiere un compromiso paralelo con la excelencia operativa.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Alta Capacidad de Producción | Permite una producción continua a gran escala para la demanda industrial |

| Eficiencia Térmica Superior | Reduce el consumo de combustible con hasta un 95% de eficiencia, disminuyendo costos |

| Control Preciso del Proceso | Asegura ajustes de temperatura estables para resultados repetibles |

| Calidad de Producto Consistente | Produce cal de alta actividad ideal para la fabricación de acero y productos químicos |

| Amplia Aplicabilidad de Materias Primas | Se adapta a varios tipos y tamaños de piedra caliza para mayor flexibilidad |

¿Listo para elevar su producción de cal con soluciones avanzadas de horno rotatorio? ¡Contacte a KINTEK hoy para orientación experta! Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversas industrias soluciones de hornos de alta temperatura personalizadas. Nuestra línea de productos, que incluye Hornos Rotatorios, Hornos de Mufla, Tubo, Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades de producción únicas, garantizando mayor eficiencia, calidad y fiabilidad para sus operaciones.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo