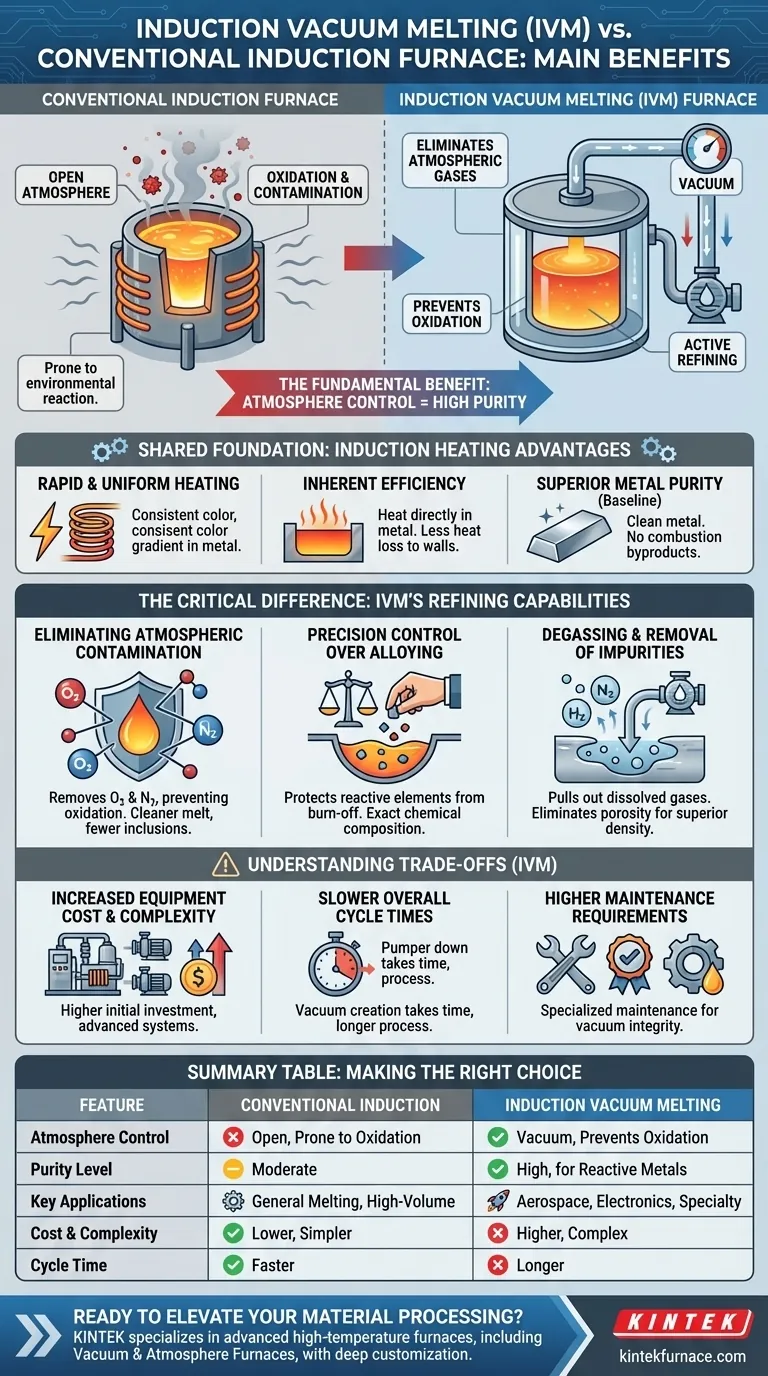

El beneficio fundamental de un horno de fusión por inducción al vacío (IVM) en comparación con un horno de inducción convencional es su capacidad para controlar la atmósfera del horno. Al crear un vacío, el horno IVM elimina los gases atmosféricos que causan oxidación y contaminación, lo que resulta en una pureza significativamente mayor y propiedades mejoradas en el metal o aleación final. Esto lo hace indispensable para procesar metales reactivos y producir materiales para industrias de altas especificaciones como la aeroespacial y la electrónica.

Si bien ambos hornos aprovechan la velocidad y eficiencia del calentamiento por inducción, la diferencia clave radica en el entorno. Un horno convencional simplemente funde el material, mientras que un horno de vacío lo refina activamente al eliminar elementos atmosféricos y disueltos no deseados.

La base: por qué el calentamiento por inducción es eficaz

Antes de comparar los dos, es crucial comprender que ambos tipos de hornos se basan en los principios altamente efectivos del calentamiento por inducción. Esta base compartida proporciona varias ventajas inherentes sobre los métodos más antiguos alimentados por combustible.

Calentamiento Rápido y Uniforme

La tecnología de inducción utiliza un campo electromagnético para generar calor directamente dentro del propio metal. Este proceso es increíblemente rápido y asegura que toda la carga se funda de manera uniforme, lo que aumenta la productividad y la consistencia.

Eficiencia Inherente

Al calentar el material directamente, la inducción minimiza la energía que se pierde calentando las paredes del horno o el aire circundante. Esta transferencia directa de energía lo convierte en un método de fusión más eficiente y rentable.

Pureza Superior del Metal (Línea Base)

En comparación con los hornos de combustión, un horno de inducción estándar ya ofrece una fusión más limpia. No hay subproductos de la combustión, como carbono o azufre, que contaminen el metal, razón por la cual se ha convertido en un estándar para aplicaciones como la fusión de oro.

La Diferencia Crítica: Añadir el Vacío

La introducción de una cámara de vacío transforma el horno de un simple fundidor a una sofisticada herramienta de refinación. Este entorno controlado es lo que proporciona al horno IVM sus ventajas más significativas.

Eliminación de la Contaminación Atmosférica

El papel principal del vacío es eliminar el oxígeno y el nitrógeno de la cámara. Esto previene la oxidación del metal fundido, especialmente cuando se trabaja con elementos altamente reactivos como titanio, aluminio y metales de tierras raras. El resultado es una fusión más limpia y libre de inclusiones de óxido, que son una fuente común de fallas mecánicas.

Control de Precisión sobre la Aleación

En una atmósfera abierta, ciertos elementos de aleación valiosos y reactivos pueden quemarse y perderse como óxidos. En un vacío, estos elementos están protegidos, lo que permite un control extremadamente preciso sobre la composición química final de la aleación.

Desgasificación y Eliminación de Impurezas

El entorno de vacío extrae activamente los gases disueltos, como el hidrógeno y el nitrógeno, del metal fundido. Este proceso de desgasificación es fundamental para eliminar la porosidad y los defectos internos, lo que da como resultado materiales con densidad e integridad mecánica superiores.

Comprender las Compensaciones

Si bien los beneficios son significativos, elegir un horno IVM implica aceptar ciertas complejidades y limitaciones. La objetividad requiere reconocer estos compromisos.

Mayor Costo y Complejidad del Equipo

Un sistema IVM es inherentemente más complejo que uno convencional. Requiere una cámara de vacío robusta, bombas de vacío de alta capacidad, sellos sofisticados y sistemas de control avanzados, todo lo cual conduce a una mayor inversión inicial.

Tiempos de Ciclo General Más Lentos

Aunque la fusión por inducción en sí es rápida, el ciclo de proceso general para un horno IVM puede ser más largo. Se debe invertir tiempo en bombear la cámara hasta el nivel de vacío requerido antes de que pueda comenzar la fusión y, en algunos casos, en rellenar con un gas inerte.

Mayores Requisitos de Mantenimiento

Las bombas de vacío, los sellos y la instrumentación de un horno IVM requieren un mantenimiento más especializado que un horno de inducción de aire abierto. Mantener la integridad del vacío es una tarea operativa continua.

Tomar la Decisión Correcta para su Proceso

La decisión entre un horno de inducción convencional y uno de vacío no se trata de cuál es "mejor", sino de cuál es la herramienta adecuada para su objetivo específico.

- Si su enfoque principal es la fusión rentable y de gran volumen de metales no reactivos: Un horno de inducción convencional ofrece el mejor equilibrio entre velocidad, eficiencia y simplicidad operativa.

- Si su enfoque principal es la producción de aleaciones de alta pureza, reactivas o especiales: Un horno de inducción al vacío es esencial para prevenir la contaminación, controlar la composición final y cumplir con estrictos estándares de calidad.

- Si su enfoque principal es mejorar las propiedades del material hasta su máximo teórico: Las capacidades de desgasificación y refinación de un horno de vacío no son negociables para crear materiales libres de defectos internos para aplicaciones críticas.

En última instancia, su elección depende de una comprensión clara de la química de su material y de las demandas de rendimiento de su producto final.

Tabla Resumen:

| Característica | Horno de Fusión por Inducción al Vacío | Horno de Inducción Convencional |

|---|---|---|

| Control de Atmósfera | El entorno de vacío previene la oxidación y la contaminación | Atmósfera abierta, propensa a la oxidación |

| Nivel de Pureza | Alta pureza, ideal para metales y aleaciones reactivas | Pureza moderada, adecuada para metales no reactivos |

| Aplicaciones Clave | Aeroespacial, electrónica, aleaciones especiales | Fusión general, metales no reactivos de gran volumen |

| Costo y Complejidad | Mayor costo inicial y mantenimiento | Menor costo y operación más simple |

| Tiempo de Ciclo | Más largo debido a los procesos de vacío | Ciclos de fusión más rápidos |

¿Listo para elevar su procesamiento de materiales con soluciones de alta pureza? KINTEK se especializa en hornos avanzados de alta temperatura, incluidos hornos de vacío y atmósfera y sistemas CVD/PECVD, respaldados por una profunda personalización para satisfacer sus necesidades únicas. Contáctenos hoy para analizar cómo nuestra experiencia puede mejorar las capacidades de su laboratorio e impulsar la innovación en su industria.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento